データベース『えひめの記憶』

愛媛の技と匠(平成9年度)

(2)木ろうのかがやき①

伊予国においては、藩政時代以前からハゼが農作物の一つとして耕作されていた。大洲藩でも元文3年(1738年)にろう打ちが始まったとされており、松山藩周布(しゅうふ)郡・桑村郡(現在の周桑地方)では、享保年間(1716~36年)にハゼ(ハゼノキのこと。以下同じ)が植えられたとされている。それぞれの藩ではハゼ植栽の奨励、製ろう技術の導入、発展により生産が増大した。

旧大洲藩領であった現在の内子(うちこ)町(喜多(きた)郡)では、宝暦年間(1751~64年)、芳我弥三右衛門によって伊予式箱さらし法(ろう蓋に入れて広げて干す)と呼ばれた新しいろうのさらし法が考案された。それ以来内子のろうは、全国有数の良質ろうとしての声価を高め、明治中期にその最盛期を迎え、一時は広く海外へも輸出された(①)。明治・大正時代、福岡県の山門(やまと)郡とともに、日本の二大木ろう生産地であった喜多郡の製ろう・さらし業は大正8年から10年(1919~21年)ころ急速に衰退し、現在は長浜(ながはま)町(喜多郡)に製ろう業が1軒とさらしろう業が1軒残っている状況である。

ア 生(しょう)ろうと白ろうをつくり続けて

**さん(喜多郡長浜町大字長浜 昭和30年生まれ 42歳)

**さん(喜多郡長浜町大字長浜 昭和5年生まれ 67歳)

(ア)木ろうづくり

現在、長浜町において、本県内で唯一木ろうを製造し続けている製ろう所の若き当主**さんと、44年間にわたって同所で製造に携わって来た**さんに、木ろうづくりについて聞いた。

a 創業のいきさつ

**さんは製ろう所の創業のいきさつについて、「ここはわたしの祖父が始めて、父が継ぎ、そしてわたしで3代目になります。明治末期、九州でガソリンを使った抽出方法が発明され、ハゼの実(写真2-4-13参照)からろう質分を取り出すことができるようになりました。この新式抽出器を発明した熊本の方と、わたしの祖父の叔父にあたる人が共同で、大正2年(1913年)に本県で初めて木ろう製造会社を始め、祖父も手伝いをしていたようです。昭和7年(1932年)に祖父は独立し、木ろうの製造を続けたようです。

そして、祖父は昭和23年(1948年)1月に、この製ろう所を法人として登録しました。

昭和23年といえば、木ろう製造の最盛期は過ぎていましたが、そのころにはまだ木ろうがよく売れよったようです。木ろうの用途としては、以前は石けんの原料が主でしたが、今のようにさらして高級ポマード、クリーム、ワックス、クレヨンなど化粧品や文房具の材料にも使われるようになりました。輸出もしていました。当時、同じ長浜町にあったほかの製ろう所では、ろうそくをつくっていました。第二次世界大戦(1939~45年)中は一時の間、うちでもろうそくをつくっていたと聞いています。」と語った。

b 作業のことなど

「わたし(**さん)がここへ勤め始めたのは、昭和23年の法人としての創業と同時です。わたしが勤めたころには、ろうそくづくりの職人などはここにはおらず、ここではろうを抽出するだけでした。自分が来た時は、すでに釜は古くなっておりました。いつごろからそれが使われ始めたかは定かではありません。

昭和23年当時は4、5人で働きよりました。今ごろは原料が少ないので1日1回の作業ですが、当時は1日3回、油で抽出する仕事をしておりました。『一釜』、『二釜』、『三釜』というんですが、夜中の一時だけ仕事をしていない時があるだけで、3交代で一日中作業をしよりました。一番最後の人が夜の11時ころに帰ったら、一番釜に来る人は夜中の1時ころに来ておりました。昔は原料がたくさんあったし、需要もあったからでしょうね。仕事は流れ作業で、分業で行っていました。原料の係は、ハゼの房から粒だけを落としてそれを粉砕するまでの工程をします。機械で房から粒をもいで、粒をローラーにかけて粉々にして、その原料から抽出します。ある程度皮と一緒に粉砕されたものから、抽出するということになります。種の中にもろう分があります。昔は、ろうを抽出したかすも乾燥して、種と皮に分けるという仕事もありました。1日に3釜抽出しよりましたから、抽出の職人が3人、原料と粉砕の職人が2人ついてやりよった時もありました。

抽出では、職人によってろうが大分残ったり、ある程度奇麗に出せたりと差がありました。原料を入れた釜にノルマル・ヘキサンという溶剤を入れ、蒸気で熱を加えて温めて抽出するのですが、その温め具合で若干違うようです。温め過ぎもいけないし、冷めるほどいいというのでもないし、職人によって判断が違っていました。この仕事の中では、いかに効率よく抽出するかが大事なことになってきます。手で釜を触った温度加減で、残るか奇麗に出るかが決まります。蒸気を入れてぬくめる時間と、釜に触れた時の温度の加減が大事です。一つの勘とでも言うのでしょうか(写真2-4-15参照)。

抽出したかすを、県の工業試験場で分析してもらうと、抽出の度合いがちゃんと分かるんです。抽出の仕方で、上手な職人と下手な職人とでは、一人役くらいは違ってきます。親父(おやじ)さん(先代の社長)がいつ取るのかは分からんが、ちょいちょい取って分析をされよりました。その結果をみて、自分の考えと経験でやってることが抽出量を多くしているのを知って、やっぱりやりがいがありました。目には見えませんが、職人の勘と腕の差が出てきていたということです。それ以外の過程では技術的な差は出ません。

わたしは平成5年まで働いておりました。その間、抽出したり、最後の方は精製したりもしておりました。使う機械には変化がなかったです。

抽出したばかりの木ろうは、生(しょう)ろう(青ろうとも)といい、皿に注いで固めるわけです。大体2時間くらいで固まりますが、それでもまだまだぬくいので、昔はかます(わらむしろ製の袋)に詰めよったんですが、抽出した明くる日、次の木ろうを抽出しながら、かますに詰めよりました(写真2-4-16参照)。

かますに詰めたものを白滝の柴(長浜町大字柴)のさらし業者へ持って行って、それを1か月くらいでさらしてもらいました。そして、さらされたものを持って帰って、この事務所の下の作業場で、また釜で溶かして、遠心分離器に入れて不純物を取り除いて精製しました(写真2-4-17参照)。それを型に流し込んで製品にするのです。500gの固形にしました。製品の形は用途に応じていろいろあります。型に注ぐときのろうの温度が一番大事なのです。温度がぬるかっても、熱かってもいけん(駄目な)のです。ろうの性質は別に変わらんけんど、温度が高かったら、固まった時にろうが割れたり、逆に温度が低かったら芯がおから(うのはな)みたいになるんです。バラバラに割れることもあります。遠心分離器にかけた後、ろうが出るところにある温度計でちょうど良い温度で出るように調節します。その調節が難しかったですね。」

**さんは、「現在も柴のさらし業の**さんのところとは結び付きがあり、こちらから先方へ持っていき、賃ざらし、つまり何tさらしていくらというようにしています。」と、現状を語った。

c 原料(ハゼ)の今昔

**さんの話を**さんが補う格好で、話は続く。

「昭和20年代の半ばころは、木ろうをハゼの実から抽出したら、『1貫目から何斤(きん)たれた。』という言い方をしていました(1貫目は約3.75kg、1斤は約600g)。わたし(**さん)の時代は貫を使っていました。原料を取り扱う業者はうちとは別にありまして、自分らが若いころには周桑郡丹原(しゅうそうぐんたんばら)町に原料がたくさんありました。今はカキ畑になっておりますが、あそこらが昔はハゼ畑でした。『むしろ筒』という、むしろでつくった袋の中ヘハゼを詰めこんで、それを自分らがトラックで丹原町から取って帰りよりました。むしろ筒は、一つが30貫から32貫くらいありました。この近辺のハゼは馬車で、三崎(みさき)町(西宇和郡)の方からは船で運んで来て長浜港で上げよりました。ずいぶん広範囲からハゼの実を集めていました。その中でも丹原町のハゼが日照の関係で、最もろうのたれるのが良かったです。丹原のハゼは四国で最高でした。」

「昔はハゼを、畑で栽培していたのですね。四国にもずいぶんハゼがあって、それでまかなえておりましたが、ミカン栽培のために伐採されてしまいました。今はもう四国ではハゼの実がほとんどとれないので、9割以上を九州から仕入れなければなりません。仕入先はずっと以前からお付き合いしている方だけですので、品物を見てどうこう言うのではなく、長年のことですから『今年もお願いします』ということで頼んでおいて、収穫後に引き取って帰るわけです。

原料が九州に多く残っているということで、製ろう所は福岡県に多いです。昔から九州が中心で、四国ではこの地域(長浜町)くらいでした。製ろう所というような大規模なものは、昔は、長浜にもう1軒と、川之石(西宇和郡保内(ほない)町)に1軒とで、県内には3か所だけでした。しかし、小規模な家内工業でやっていた所はなんばでもあったそうです。

うち(**さん)の父は、ハゼの買い付けの新規開拓において、ずいぶん苦労して新しい仕入先を見つけていたようです。わたしはそういう苦労はしておりませんので楽をしています。原木自体が少ないものですから、今は植林なども随分してはいるんですが、なかなかすぐには実のなるようにはできません。

先代のころ、三崎半島の伊方(いかた)(西宇和郡伊方町)で、締めて搾るやり方でやっていました。その残りを、もったいないというので買うて帰って、またここで抽出すると大分取れました。試し取りをして、『これだったら、これくらいろうがたれる』というのを計算して買うて帰って、ハゼの粒の中へ混ぜて抽出しよりました。

現在は抽出する効率が、昔と比べて良くなりました。原料として購入したハゼが良い品だったら、重量に対して30数%、平均すると22%から25%くらい取れます。品種によっても違いますし、その年の作柄や天候によってもろうの含有率が違います。その年その年によって、同じ木から取れた実でもたれ具合が違い、含有率も違います。ハゼの木は日差しに強いので、平成6年の日照りの年のハゼが、ここ十数年の間で一番良いできでした(写真2-4-18参照)。日が照った年は、ハゼの実がだいぶなったし、ろうもよくたれました。逆にハゼの木は水に弱いので、冷夏長雨の年は品質的にも悪く、量もあまり取れませんでした。

以前は、ハゼは古いほどええというので、今年買ったハゼは来年抽出するか、再来年抽出するかというくらいに、大きな倉庫の中に一杯に原料を蓄えておりました。それで、順送りに新しい物はここへ置いておいて、来年か再来年かに抽出するというようにしておりました。古いほど、ろうの色と固さと質が良くなるのです。そのかわり3年くらい置くと、たれ分が少なくなると聞いております。毎年毎年、同じ量のハゼが実るのであれば、同じ量買って仕事ができますが、実る年とそうでない年があり、その年の収穫分だけを抽出することにしていると、実らない年には仕事を休まなければいけなくなるので、そういうこともあって蓄えていました(写真2-4-19参照)。原料も大抵長いのは3年くらい、奥の方の出せない分は5年も6年も置いてたものがあったことがありました。年ごとに原料の購入量が違うので、次々に嫌でも前に積んだら奥のが取れなくなったりすることもあるんです。

ハゼの実の成熟に季節はありますが、製ろうの仕事は1年中ずっとやっています。工場の仕事の忙しさは、年中同じです。まあ特に忙しいのは、原料の仕入れに直接行く仕事が加わる冬場です。

今の生産量は、最盛期の3交代でしていたころに比べると減りました。昭和60年(1985年)前後に3釜が2釜になり、原料と需要の両方の減少によって、さらに現在のような1釜になりました。これは、原料のハゼがなくなったこともありますが、原料の単価も上がってきまして、値段的にも合わなくなって、木ろう以外の油脂類に取って代わられたということもあるんです。」

「わたし(**さん)が3交代制でやっていたころは、1週間同じ順番を続けた後に休日があって、その次から一番釜と二番釜と交代するというようにやっていました。今は労働基準法で休日がありますが、以前は交代の時の休みなどはなく、2か月に1回くらい電気休みといって、電気の工事などで電気が来ない時に休むくらいで、ちょっと仕事が多くなって時間が長くなったら、日曜も休みはなかったです。それでちょっと時間が遅くなったりしたら、時間外手当が付いたりしていました。自分らが入りたてのころは、月に32日やったぞ、33日やったぞ(時間外を多くしたという意)というようなことがありました。戦後の忙しいときは、どの職業でも休みがないのが当たり前のようでした。休みの時はどこかへ遊びに行くというようなことはなく、身体を休めるために、家でごろごろしているくらいでした。

ハゼはよくかぶれるとか、ハゼに負けるとかいうことを言いますが、体質によって違います。職人の中にも、かぶれる人とそうでない人がいます。でも、それもある程度慣れるとそうでもなくなります。精神的なものだという話も最近は聞きます。」

d 木ろうのこれから

**さんは、経営者としての立場から、次のように話を締めくくった。

「パラフィンのような人工のろうではどうしても置き換えられない用途もあります。現在の需要先は化粧品が主です。木ろうの一番の特性は腰の強さ(粘じん性)でして、他の油脂ではちょっと出せません。ですから、化粧品関係ではポマードは、やはり木ろうの粘りがないといけないのです。ポマード用のものは、うちで脱臭もしていました。ろうの不純物とにおいを取り除いて、化粧品会社へ送りよりました。そしたら添加する香料が少なくてすむわけです。化粧品は香料が高いんです。脱臭は昭和30年(1955年)の後半から始めました。脱臭することによって出荷の時の値段も高くなりました。その工場がこの場所(現在の事務所)にあったのですが、今から11年前の火事で焼けたために、精製はするが脱臭はやめて出荷するようになりました(写真2-4-20参照)。

木ろうのろうそくは炎からのすすがなく、パラフィン系とは違うようです。和ろうそくはそういう意味で価値があります。高級な仏材仏具では、和ろうそくが使われていますね。現在でも、うちの生ろうが内子町の**さん(和ろうそく屋)に送られています。

木ろうの需要は今後もあると思うのです。今からは、工業的にも数量的にも、常に一定した数量を納めるようなものじゃないと、恒久的に扱っていけませんし、値段もある程度抑えないといけないし、そういった面がなかなか難しいのではないかと思います。でも、この木ろうの火が消えることはないと思います。火は消したくないんですけれども、わたしの次の代はどうかと言われますと、まだちょっと分かりません。どんどん需要が増えて、これから良くなってくるという業種ではありません。合成ろうとでは単価的に一桁違いますので、合成ろうが今は出回っています。値段的には太刀打ちができません。実際に使ってみれば、合成品と天然のものとでは全く質が違うというのは、使用者側でも理解されると思うのですが、単価的にあるいは使用しないできめつけて、合成物の使用の経験しかないというのであれば、いくら宣伝しても限界があるでしょうね。用途は多様に結構あり、先端技術にもあるくらいですから、絶対必要でなくなるというものではありません。原料があって仕事がやれさえすれば、他のことを思いついてやるよりは、このままの仕事をやった方がいいと思います。問題は原料です。

輸入の原料ということになると、中国には中国ろうがありますので、世界的には競争相手もあり、本当に最後に残るためには、先ほど申した特性がなくてはいけないと思うのです。そうすれば少々コストが高くても、使っていただけるのではないでしょうか。」

(イ)木ろうをさらし続けて

**さん(喜多郡長浜町大字柴 大正3年生まれ 83歳)

明治15年(1882年)以来百十数年にわたって、農業の傍らさらしろう業を続けてきた**家は、代々一家全員が力を合わせて仕事をするのを家風としてきた。製ろう業者が減少した現在の状況下でもこの家風を守り、**さん夫妻と子息の**さん夫妻が協力して、実に温かい雰囲気を持ちながら、力仕事をそれぞれが果たしている。

a 代々の家業として

「このろうをさらす仕事は、祖父が始めて、親父が継ぎ、わたしが継いで、今度、息子といくんですのよ。わたしが3代目になり、息子で4代続くことになります。明治15年が創業だと祖父が言いよりました(写真2-4-21参照)。

ここら辺りは山間地で零細ですから、農業だけでは生活が苦しく、農業の副業として始めたようです。昔は五反百姓(1反は約10a)と言うて5反あったら生活できましたが、今は5反くらいでは生活できません。さらしろうをやっていると、田んぼや畑とかみ合せて、やっと生活が楽になりますので、そのような考えで始めたように聞いております。農家の副業として良いものだという考えだったのでしょう。

創業当時は生ろうをつくる所が沢山あったそうです。長浜では、喜多製ろう所、二宮製ろう所、八幡浜では菊池製ろう所などがあり、まだほかにもあったように思います。当時はハゼも沢山あり、小規模な家内工業でやっていました。九州の国東(くにさき)半島からの仕事もあったそうですが、やがて、その多くが廃業されましてな、喜多製ろう所だけになりました。今は喜多製ろう所の製品だけをさらしております。生ろうは、喜多製ろう所がここへ持ってきてくれます。」

b さらしの工程

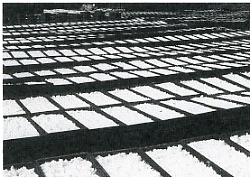

「抽出して固めただけのろうを生ろうといいますが、青緑色をした生ろうから、さらして白ろうに仕上げるまでは、青出し・天日干し・中煮・天日干し・上煮の工程です。ほぼ20日間くらいかかります。まず青出し(棚出(たなだ)し)は、生ろうを、大釜(120kgの米が一度に炊けるくらいの大きさ)に入れてゆっくり溶かします。溶かすときの燃料は今でも薪(まき)ですらい。次に、溶けたろうをしゃくですくって『汲(く)み出し桶(おけ)』に入れ、井戸から汲み上げた水を張った『さばき桶(おけ)』の中に汲み出し桶(おけ)の細い管からろう液を流し出しますのよ。さばき桶の中に出すと冷えて固まりますので、固まる間際に手でかくはんするんですらい。すると、黄緑色のろう花(ばな)(凝固した小片)ができます。それを竹のざるで、すばやくすくい上げて水を切り、水切り箱にいれます。そして、水切り箱から、それを一輪車に小分けして、屋外のろう棚まで運びます。そこで、ろう蓋に一定量ずつ入れて広げ、ろう蓋を並べて天日に干すんですのよ。昔は、担ぎ手によっては、釜場からさらし場まで、一度に7枚のろう蓋を運びよりました。天日にかけると次第に白く漂白できるのです。干す時間は天気次第ですが、相当の日数がいるんですのよ。天気の日に広げたら、明日も天気じゃというんじゃったら、そのまま放かっておくんです。割合手間がいりますけんな。天気次第では、重ねたり、そのまま放かっといたりしますのよ。雨や風の時に、ろう蓋を重ねる時も7枚ずつ積み重ね、ロープで縛ったり石を載せたりしておりました。今も7枚重ねは同じですらい。ここまでの工程が青出しです。

やがて白くなってきたものを、もう1回集めて大釜に入れて溶かします。これを『中煮(なかに)』というてな、青出しと同じ工程で、溶かして水の中に入れてというように繰り返すわけよな。青出しと工程が違うところは、溶かしたろうを一度大きな桶に移してしばらくおいて置くことよな。そうすると不純物が、沈殿したり浮かんだりして、取り除けるのですのよ。青出しから中煮までと、中煮から後の天日干しと合わせて、さらし終わるまでに、晴天で20曰くらいかかるわけです。中煮は、黄緑色のろうを混ぜても底まではよく混ぜあげられないので、底に残った色を全体に混ぜて均等にするためにする作業ですのよ。ろう蓋に広げたろうも箸(はし)で混ぜかえします。これを『打ち返し』といいますらい。上が白く、下が日に当たらないぶん青いので、上下満遍なくするためにしているんですらい。これは、できれば毎日がいいわけですが、毎日はとても労力がいるのでな、1日に半分くらい混ぜて、残りを翌日というように、2日に1回くらいやっていくんですのよ。労力的にも大変だし、作業も立て込んでくるのでな。

うちでやっているのは伊予式箱さらし法といい、福岡県の方は『アンペラ(むしろのこと)さらし法』といいます。箱さらしの方が労力がいらず能率がいいのだと思います。生ろうをろう花にするので、だいぶん手間が省けるのではないでしょうか。最初からわたしの家では箱ざらしでやってきました。

さらして白くなったろうは、溶かして(上煮という)型に流し込んで固めます。固めたろうはもう一度製ろう所の方へ納めます。さらしの仕事は、製ろう所がろうを作る途中の過程を引き受けているということになりますかな。

さらすことによって、おり(不純物)がのきますらい、その分の重量は減ります。現在さらす量は、最盛期の半分くらいになりました。」

c 日々の仕事

「1日の仕事は、天気の日は朝6時ころから始めて9時ころまで、ろう蓋のろうを箸で混ぜます。ろうは温度が高くなると粘るので、涼しい朝のうちの、ろう花がさらさらしている時でないと、この仕事はできんのですのよ。だから朝早くなるのです。春と秋とは、混ぜた後そのままにしておきます。夏になると暑すぎて溶けますので、冷やすために水を打たなければいけません。それが一苦労ですらい。わたしの若いころまでは、水打ち用の桶を特別にこしらえて、その中にほうきを入れて、これで水を散らして、ろうを冷やしました。これが重労働で大変ですらい。今はホースで散水しますが、わたしの若い時分はそれがなかったので、暑いときの散水は一番身にこたえました。

毎日の温度は測っていませんが、日ごろの経験から散水をするかどうかを決めます。大体27℃くらいになったら、散水をしなければいけませんでしょうな。1時間おきくらいに繰り返し散水します。夏の間は午前6時から9時までは混ぜ、午後3時ころまでは散水をします。そして、その後は休養を取ります。春秋の温度がある程度下がったときは、仕事は楽でした。春と秋が一番いいですらい。春と秋は、朝6時から9時まで混ぜて、その後は休みとなります。天気でさえあれば、そのままで放置します。冬は日が弱いので、ろうが乾くまでに暇がいりますらい。夏場の散水以外で、仕事上のつらさは感じたことはありません。

梅雨時はいかんです。九州みたいにアンペラさらしをしていないので、雨が降ったりやんだりするときは、ろう蓋を重ねて積んで置いておくのです。その点では箱ざらしは便利で、大分助かります。

天気の見定めが一番大切です。テレビの天気予報を見ることは欠かすことができません。でも、梅雨時は天気予報も狂いますらい。当たらないこともありますらい。しかし、天気予報をやってもらえるので助かります。天気予報がない時代は、雲の東から西へとか、西から東へといった動きによって、見通しを立てておりました。夜、雨が降ったら暗いのでこたえました。雨が降るのは少しくらいなら構わんのですが、箱からあふれるようになると、ろうが流れますので、ろう蓋を重ねていかなければいけません。ろうが軽いということは、力仕事からいうと楽ですが、水に流されることからすると不都合なこともありますらい。」

d 人生観

「わたしは小さい時分から手伝わされよりました。当時は電灯がなく、ランプ(石油などを燃料とした照明具)を使って夜の作業はしていました。わたしはランプを持たされて、そして親父が仕事をしていました。眠いものだから立ったままうとうとした経験もありますらい。

しかし、やっぱりああいう経験を積むということは、有り難いことだと思いますよ。学校で学ぶこと以外に、仕事の合間に、世の中のことや人間としてのすべきことが、いつの間にか自然に耳から入ったり、目から入ったりして身についていました。今の世の中と比べてみると、ありがたい世の中だったと思います。

わたしは、農業とろうのさらし業とで食ってきたので、よそへいって働くというのはどんなんだろうかなあと思ったりします。わたしはその経験がないもので、分かりません。一遍比べてみたら多少分かるとは思いますが、それがないですらい。

農業といっても養蚕もやりよります。それから、米と麦を作りよります。わたしは昔気質(かたぎ)ですから、農機具はあるし米を作るだけではもったいないので、麦も作りよります。それが、ちょうど今年(平成9年)肱川(ひじかわ)に堤防ができるので、農地が買収されましてな。農地の大半がなくなったのです。それで、息子も今年からは少し仕事を変えて、働きに出ています。みんなが家業をするほどでもないので、老夫婦と若い嫁と3人でこれを受け持ってやりよるのです。将来は、山があるのでシイタケ栽培も始めて、なるべくほかへは出んように、家業をみんながそろってやろうかと志は立てています。なかなかそれが、程よくいくやら、いかんやら分かりませんが。

わたしは、親父(おやじ)が苦労して働いておるのを見て育って肌で感じておるので、粗雑なことはできません。話だけではなく実際に見てきておるのでよう忘れません。やっぱり姿を思い出しますらい。

健康でなくなったら、みんなが不幸せになるので、一生懸命に健康には留意しています。こういう仕事だと自分自身はもちろん、家の中でだれかが寝込んでも憂うつな気持ちになりますし、仕事も大変になります。だから、一生懸命健康には気をつけています。」

|

写真2-4-13 木ろうの原料、ハゼの実

倉庫に2、3年貯蔵される。平成9年7月撮影 |

写真2-4-15 木ろうの抽出釜

溶剤を使ってハゼの実から木ろうを抽出する釜。平成9年7月撮影 |

写真2-4-16 抽出されて固形化された生ろう

かますに入れたら生ろう(青ろう)は、さらし業者へ渡される。平成9年7月撮影 |

|

写真2-4-17 さらしを終えた木ろうを精製する装置

さらした後、不純物を除去し精製して固形化し製品となる。平成9年7月撮影 |

写真2-4-18 小枝についたハゼの実

渇水の年、平成6年のハゼの実のよくついた小枝。平成9年10月撮影 |

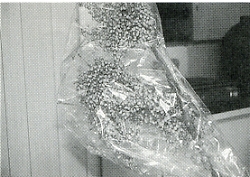

写真2-4-19 倉庫に貯蔵

倉庫に蓄えられたハゼの実の入ったかます。平成9年7月撮影 |

|

写真2-4-20 あめ色をした木ろうの製品

500gに固形化された木ろうの製品。平成9年10月撮影 |

写真2-4-21 ろう棚に並べられたろう蓋(ぶた)

天日干しされ、白くさらされる。平成9年10月撮影 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索