データベース『えひめの記憶』

臨海都市圏の生活文化(平成7年度)

(4)イノベーションの波

**さん(新居浜市星越町 昭和26年生まれ 44歳)

住友金属鉱山別子事業所に勤務する**さんに銅製錬に関する現状や問題点をうかがった。

ア 銅製錬技術の革新

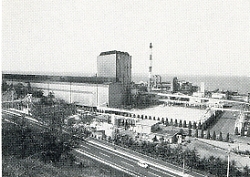

「昭和46年(1971年)東予工場(東予製錬所)が新居浜市に隣接する西条市船屋(ふなや)に完成し(写真2-2-11参照)、以後、銅製錬は、四阪島から次第にこちらの方に比重が移された(昭和51年四阪島での銅製練が終わる。)。この製錬所は、フィンランドのオートクンプ社が特許を持つ自熔炉(じようろ)を採用した最新式の施設で、当初は、日量850tの鉱石を処理するということでスタートした。以後、炉そのものは変えないで、生産量を上げるための技術の改良などを進めて、現在では1日当たり2,000 t を処理できるまでに、能力が大幅アップされた。

銅製錬技術の変遷を簡単に述べると、次のようになる。

銅鉱石の主な成分は、銅、鉄、硫黄である。このうち銅の比率は、せいぜい1%程度であるので、選鉱プロセスを通して濃縮し、銅の比率を30%程度までアップする。残りは、硫黄(30%程度)と鉄(25%程度)で、あとは、岩石成分が含まれる。理論的には、この中から、硫黄と鉄を除けば、銅が残ることになる。硫黄と鉄を除くには、酸素があればよい。硫黄は、酸素と結びついてガス体となり除去される。また、鉄は酸化鉄になるが、これは、岩石成分とくっついて、鍰(からみ)といわれるものをつくり除去される。そのまま反応を続けると、銅も酸素と反応して、酸化銅になるが、鉄の方がより酸素と結びつきやすいので、鉄は酸化されて、銅は酸化されていないというところで反応を止めてやればよい理屈である。

自熔炉では、選鉱された銅鉱石の粉末(精鉱(*14))を、炉の上から空気と酸素を混ぜながら、高温の炉内へ勢いよく吹き込んでいる。そうすると、精鉱中の硫黄が瞬時に酸素と反応する。燃料を加えなくても、反応は進行する(だから、自熔炉とよばれる。)。このようにして、硫黄はガスになり、鉄と銅は溶けて、しかも、比重の関係で下層には銅の硫化物(鈹(かわ))、上層には鉄の酸化物と岩石成分がくっついたもの(鍰)がうまく分離する。次に鈹(銅62%、硫黄23%、鉄13%程度)を転炉といわれる炉に移し、さらに空気を吹き込み酸素と反応させることにより、粗銅(銅98.5%)を得る。

以上のことからもわかるように、銅を製錬するには酸素さえあればよく、しかも酸素をたくさん供給してやれば、早く製錬できることになる。単純には、100%の酸素を使えば、空気だけのときと比較して、製錬能力は5倍になる計算である(空気中の酸素の割合は約20%)。自熔炉をスタートしたときには、酸素を使っていなかったが、今は40%程度の酸素濃度のものを使っている。それなら最初から酸素を使えばよかったのに、といわれるかもしれないが、酸素の製造や取り扱いはどうするか、酸素濃度を上げると熱が出過ぎ設備をいためるおそれがあるが、この対策はどうするかなど、現在の形になるまでには、一つ一つクリアしなければならない点が多々あり、そこに永年にわたる研究と苦労があったと理解していただきたい。

自熔炉というのは、技術の流れからいくと、革新的ではないかと思う。

銅の製錬技術は、明治以降溶鉱炉を中心に発展してきた。溶鉱炉というのは大きな七輪(しちりん)(土製のこんろ)のようなもので、上から鉱石とコークスを装入し、下から空気を送り込んで鉱石を溶かすものなので、下から風がうまく入らなければ効率が悪い。そのため、粉体の原料はそのまま使用できず、前処理として、原料を酸化焙焼(ばいしょう)(融解点以下の温度であぶり焼くこと。酸化させたり、粉鉱を焼き固めるために行う。)して焼き固め、適当な大きさと固さのものにするという工程が不可欠であった。しかし、これでは工程が繁雑なばかりか、コークスも大量に必要とするという問題があった。そこで、鉱石に含まれている硫化鉄の酸化反応熱を利用し、しかも焙焼工程なしに製錬できないかというのが、長年の懸案であった。

それが最終的に実を結ぶのが、昭和29年(1954年)に、住友が開発した『生鉱吹(なまこうぶき)』である。これは、選鉱した精鉱を水で練り、溶鉱炉に装入すると、炉内の熱で自然に焼き固まり、風の流れを阻害することなく反応するという、まさに一石二鳥の画期的なもので、当時、国内外の製錬所でその技術が採用されたが、溶鉱炉を利用するため、熱効率が悪いことや、大量生産ができないことなどから、自熔炉が開発された。

以上のように、銅製錬技術は、焙焼還元から、生鉱吹、自熔炉と変遷し、最近では世界の主な製錬所は、ほとんどが自熔炉を採用するようになった。」

イ 国際経済の荒波の中で

(ア)海外鉱山への進出

「昭和36年(1961年)海外の鉱山への進出が始まった。その第一歩が、カナダのベスレヘム鉱山(ブリティッシュコロンビア州、バンクーバー北東約420km)の開発投融資買鉱(とうゆうしばいこう)契約の締結であった。これは社運をかけた大事業であったが、幸い成功し、以後の海外資源戦略にはずみがついた。

海外に鉱山を持つ大きな理由が二つある。

一つは、鉱石の安定供給である。国内で製錬業を続けていくためには、原料の鉱石を安定的に入手できることが第一条件であるが、そのためには自山鉱が不可欠である。しかし、国内の鉱山は、現在そのほとんどが枯渇(こかつ)状態であり、いきおい、海外に資源を求めざるを得ない。

もう一つは、製錬業と比較して、鉱山業の方がもうけが大きいということである。一般に非鉄金属の価格は、生産コストとは無関係に、ロンドンやニューヨークの市場で決められる。鉱山、製錬を含めて非鉄金属メーカーは、自分で価格を決められないという宿命的に弱い立場にあるが、それはさておくとして、たとえば、銅の価格が100円だと仮定すると、そのうち80円くらいを鉱山が取り、製錬の取り分は20円くらいしかない。これに生産コストをあわせ考えると、鉱山の場合は、100円の銅で40円から60円の利益が得られるのに対して、製錬の方は、数円の利益にしかならない。このように製錬側のもうけはごくわずかで、鉱山側の利益との差はたいへん大きい。だから、どうしても自分で鉱山を持ちたいということになる。

ところが、自分で鉱山を持つことはリスクも大きい。まず、探鉱にばく大な金がかかる。昔から、『千三つ』などといわれるように、鉱山というものは、簡単に見つかるはずはなく、多くの金を入れたが、うまくいかなかったということも少なくない。また、政情の不安定な地域では、せっかく開発に成功しても、内乱などですべてを失ってしまうというようなこともあり、安全性を考えると、どうしても他の企業との合弁(ごうべん)という形をとらざるをえない。『多くの鉱山を少しずつたくさん持つ』というのが当社の戦略で、こういう形でリスクを分散させている。ベスレヘムのあと、アメリカ合衆国のモレンシー鉱山(アリゾナ州)に投資し、成功を収めた。さらにその後、チリやオーストラリアなどにも投資をしているが、今のところ大きな海外投資はすべてうまくいっている。」

(イ)国際化の波

「銅の生産における製錬業者の取り分は、鉱石を銅に製錬するまでの加工賃が当てられることになっており、銅の価格がいくら上下しても、その価格から加工賃を引いた残りを鉱石代として鉱山会社に支払うしくみになっている。だから、銅の価格が上下して、大きな影響を受けるのは鉱山会社で、製錬業者は加工賃だけは何とか確保できることになっている。ただ、その加工賃が非常に薄いことと、また、国際的な契約がドルで行われているので、為替(かわせ)レートの変動により実質収入が大幅に増減するところに問題がある。端的に言えば、昨今のような円高が続くと、それだけで利益が消えてしまうことになる。

また、日本の場合は、海外の製錬業と比較して労務費が高いこと、公害防止にばく大な投資が必要なことなどから、国際競争力が非常に低下している。現在は輸入銅に対して関税がかけられているが(1t当たり1万5千円)、ウルグアイラウンド(*15)でも、非鉄金属の関税撤廃が、具体的なスケジュールを伴って取りざたされており、銅を取り巻く国際環境は一段と厳しさを増してきている。」

*14:粉砕した銅鉱石に水を混ぜてかくはんし泡をつくってやると、銅を含む鉱石は、水に濡れにくい性質をもっているの

で、泡にくっついて水の表面に浮かんでくる。これを集めて脱水して得られた、40~50ミクロン(0.04~0.05mm)程度

の粉末。

*15:ガット(GATT 関税と貿易に関する一般協定)の新しい多角的貿易交渉のこと。1986年ウルグアイでのガット閣僚

会議で、農業や知的所有権など15の交渉分野が決定。従来の物の貿易に加えて、サービス貿易を対象にしているのが特徴

である。

|

写真2-2-11 最新設備を誇る東予工場

平成8年1月撮影 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索