データベース『えひめの記憶』

愛媛県史 社会経済3 商 工(昭和61年3月31日発行)

一 住友化学の発展

アンモニア合成の事業化

前に述べたように、住友肥料製造所は、第一次大戦ごろからアンモニア合成法による硫安工場の新居浜町(現新居浜市)への建設を画策してきたが、アメリカGC法の導入、ドイツのバディッシュ社の技術導入のいずれも、技術的資金的隘路から実現しなかった。

この間に、隣県の宮崎県延岡で、日本窒素肥料株式会社の野口遵が大正一二年に水力電気によるアンモニア合成の企業化に成功し巨額の利潤をあげたことは、大きな刺激であった。住友肥料製造所としては、肥料原料としてのアンモニアの自給が要請されており、また、別子鉱山から副産される硫酸の処理の上からも大量のアンモニアが需要されたから、経済的理由からもアンモニア合成の事業化への熱意は大きかった。

大正一四年(一九二五)、住友肥料製造所の日高直次常務取締役は硫安の製造に乗り出すことを決意し、住友合資会社(住友総本店より改組)もこの方針に同意した。この年、別子鉱業所では、煙害対策として、排煙に含まれる亜硫酸ガスから硫酸を本格的に製造する設備を四阪島に建設することにとりかかった。排煙中の微量の二酸化硫黄から硫酸を凝縮するには高度の技術を要したが、ドイツから最新装置の発明者ペデルセンを招聘して、昭和四年(一九二九)に工場を完成した。世界最初の画期的設備であった。硫安を製造するには、このペデルセン式硫酸設備に結合すべきアンモニア製造設備がなければならない。アンモニア合成は、住友コンツェルンが化学技術の高度化・総合化をはかる上で基本的重要性をもつものであった。

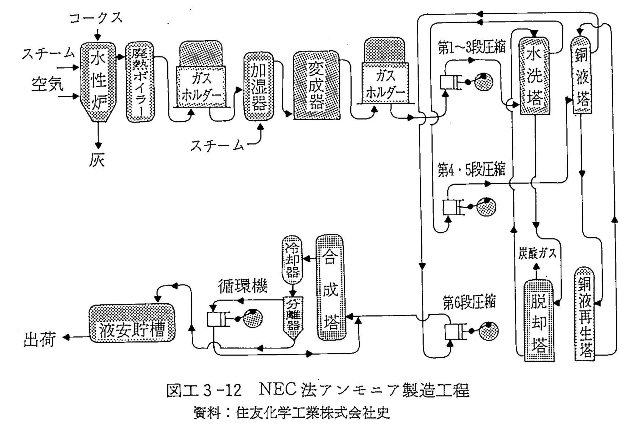

当時、わが国のアンモニア合成は、水素の電気分解による方法が主力で、不況期の余剰電力と急落した電力料金を利用して、コストの八割を占める水素費を安くしようというものであった。これに対して、住友肥料製造所は、コークスの水成ガスから水素を製造する方法をわが国で最初に採用することになった。これには二つの事情がからんでいる。大正一四年に新居浜工場長羽室広一がニューヨークで得たNEC(ニトロゼン-エンジニアリング-コーポレーション)社のアンモニア製造技術の情報がたまたまガス変成法であったことがひとつ。それと、昭和二年に鈴木商店が破産した時にその傘下の第一窒素工業彦島工場から住友が迎え入れた中島新六などの技術者が、クロード法(石炭によるアンモニア合成)の経験者であったことがもうひとつである。住友肥料製造所及び住友合資会社は、不況で過剰になった石炭、コークスを原料とする方が電力よりもさらに安上がりであることに目をつけ、アメリカのNEC社にまで調査に出かけて資料を集め、昭和三年、ガス変成法のNEC法によってアンモニア合成を企業化することを決定した。

昭和初期は不況のまっただ中であり、住友合資会社も新規起業を全面的に中止する緊縮方針を採っていた。その中で、住友肥料製造所のアンモニア工場だけが例外であり、しかも外国製の最優秀機器を揃えるために当初予算の五八四万円をはるかに上回る八二二万円を注ぎこんで、昭和六年(一九三一)に工場の操業にこぎつけた。高温高圧の近代技術を全く新規に取り入れることは、住友合資会社にとっても大きな冒険であったが、このアンモニア合成事業の成否にコンツェルンの浮沈がかけられていたといっても過言ではない。わが国最初のコークス水性ガス変成法によるアンモニア工場は技術的に成功を収め、以後、他の企業も安価な石炭を利用できるこの方法に追随するようになった。

硫安工場の拡張

住友肥料製造所は、自社生産のアンモニアと別子鉱山四阪島の硫酸とを原料として、昭和六年四月、新設のイギリスのウィルトン社の硫安製造装置により硫安の製造を始めた。

ところが、時悪しく世界大恐慌後で、ドイツのイー・ゲー・ファルベン社、イギリスのインペリアル・ケミカル社などの巨大化学資本が欧州国際窒素カルテルを結成し、わが国にダンピングをしかけてきた。昭和三年にはトン当たり一三〇円だった硫安は、昭和六年夏には半値以下の六〇円に下がり、昭和七年夏には五六円にまで下がった。この市況の暴落で肥料製造所の硫安はコスト割れとなり、当初から赤字であった。

硫安の採算を向上させるには量産によって生産費を下げるよりほかなく、住友肥料製造所山本信夫専務取締役は「起死回生策」として硫安工場の更新拡張計画を提案した。それは、日産能力二五トンのアンモニア製造設備を六〇トンに拡張し、硫安製造装置は、年産四万トンの旧装置を全面的に取り替えて八万トンの装置を新設するという、抜本的大計画であった。

住友本社の新規事業抑制策のため、ゴーサインが出るまでに時日を要したが、昭和六年末に工事に着手し、昭和八年二月にこの拡張工事は完成した。昭和六年末、硫安の輸入が許可制になったのと、金輸出再禁止で円安になったのとの両方で、硫安の価格は著しく回復し、この設備拡張は、まさにタイムリーなものになった。

住友化学工業株式会社

昭和九年(一九三四)二月一五日、株式会社住友肥料製造所呟社名を変更して、住友化学工業株式会社となった。これは、会社の実態が、肥料だけでなく、硫安・硝酸のほか、アンモニア合成を基本として、炭安(菓子製造用)、塩安(亜鉛メッキ用)、尿素(医薬品)、炭酸カリ(石鹸原料・漂白用)などの工業薬品を昭和七年から八年にかけて次々と製造するようになり、総合化学工業会社の体をなしてきたからである。また、アンモニアからの多角化として燐安・燐安カリなどの化成肥料へ進出したのもこの時期であった。

住友化学の発足と同時に、資本金一、〇〇〇万円を一挙に倍額増資して二、〇〇〇万円とし、住友の事業会社としては初めて株式の公開がなされた。それは、住友コンツェルの発展に伴い、住友合資会社だけでは資本を供給しきれなくなり、資本調達の社会化を進めざるをえなくなったことに基づくものであった。住友合資会社の株式保有率は三分の一にとどまり、大株主には、住友信託・住友生命・住友鉱山など住友企業のほか、生命保険など金融機関が名前を連ねていた。そのほかに株式の分譲を受けたものは、住友の関係者・縁故者・特約店であった。

コークス炉の完成

住友化学にとって、次の大きなステップは、昭和一一年(一九三六)七月の新居浜製造所コークス炉の完成である。これによって、同社が総合石炭化学工業へ進出する道が開けた。

コークス炉は、日本製鉄の技術を導入して建設され、コークス七万五、〇〇〇トンの自給体制が確立した。これと、大阪ガスから購入する二万五、〇〇〇トンとを合わせて、年間一〇万トンのコークスが安定的に供給されることとなり、住友化学のアンモニア生産能力・硫安生産能力ともに(この年いずれも増設)飛躍的に増加した。

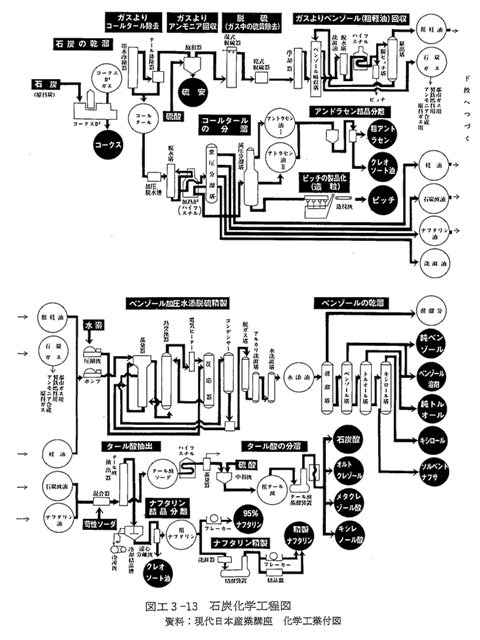

コークス炉の導入の大きな意義は、その副産物の製品化によって総合化学工業のシステムをつくりあげる基礎となったということである。ークスガスからは、アンモニアを回収した後、ベンゾールを抽出して乾溜し、純ベンゾール・ベンゾール溶剤・純トルオール・キシロール・ソルベントナフサを産出した。これらは大阪の日本染料(後に住友化学へ吸収合併)に供給された。

他方、コークスガスから除去されたコールタールは、さらに分溜されて、ピッチ・アントラセン・クレオソート油・ナフタリン・石炭酸・クレゾール・メタクレゾール酸・キシレノール酸が産出された(図工3-13)。これらのうち、ピッチは、住友アルミニウム製錬に供給し、クレゾールは、アメリカンシアナミド社の技術によって、浮遊選鉱剤エロフロートに変成して別子銅山に供給した。住友化学製品の多様化は、住友系事業会社相互間の有機的連関を一層強めていった。

多角化の進展

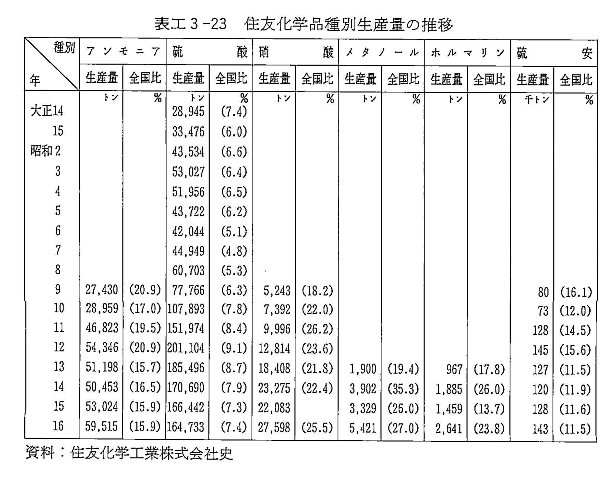

住友化学の石炭化学工業の体系が出来上がるとともに、製品の多角化が進み、昭和一六年(一九四一)には、産出する化学薬品の種類は約三〇種にのぼり、同社の売り上げに占める割合も約二割に達した。

住友化学は、アンモニアと同じく、NEC社の技術を導入して、精製メタノールの設備とホルマリンの製造設備とを昭和一三年から稼動させている(表工3-23)。同じく昭和一三年には、同社の独自技術で、アンモニアと炭酸ガスから直接合成する方法で、尿素の生産を開始した。メタノール・ホルマリン・尿素のいずれも、合成樹脂の原料であり、住友化学は日本ベークライト(住友ベークライトの前身)との折半出資で、昭和一三年に株式会社合成樹脂工業所を設立し、新製品の尿素樹脂の開発に着手した。

アルミニウム製造への進出については別に述べる。

軍需用薬品の伸長

住友化学が本格的に硝酸の製造を開始したのは、昭和九年であり、戦局が進むにしたがい、火薬の原料となる硝酸の需要は大きくなった。昭和九年に五、〇〇〇トンだった同社の硝酸生産量は、昭和一六年には二万八、〇〇〇トンと五倍以上にふくれ上がり、国内の四分の一を生産するまでになった(表工3-23)。これには、陸軍火工廠王子火薬製造所所長安藤六郎少佐を通じて陸軍省の強い勧奨があり、住友化学は、陸軍保有のフランク・カロー式製造技術によって硝酸を製造することになった。この技術は、やや旧式のもので、希薄な硝酸しかできなかったが、ブッシング・パウリング式濃縮設備を新設し、濃硫酸との混合蒸留による濃縮技術を開発して、良質の硝酸の生産に成功した。

昭和九年、時を同じくして、住友化学のセルデン式接触硫酸工場が完成し、硝酸濃縮用の濃硫酸の自給体制が整った。

昭和一二年(一九三七)、日中戦争が始まり、陸軍への硝酸の納入が急増した。その上に、大日本セルロイド・日本染料などへの民需用供給も確保しなければならなかったので、住友化学は、その年の末までに工事を強行して、日産六〇トン(濃度五〇%)の硝酸製造設備を一〇〇トンに増設した。さらに、昭和一四年一二月には、新工場を完成して、日産二〇〇トンと生産能力を倍増させた。一方、ジュラルミンの製造に欠かせない硝石(硝酸ソーダ)の輸入が戦争で途絶えたので、住友化学では、産出した硝酸の一部をあてて、硝石の製造にもとりかかった。昭和一五

年、日産五トンの硝石工場で出発し、終戦の年の昭和二〇年(一九四五)に日産一〇トンヘ増強された。

また、陸軍航空本部から、航空機用高オクタン価燃料に添加されるイソオクタンの製造研究の要請を受け、イソオクタンの原料となるイソブタノールの国産化に取り組んだ。五年の研究の歳月を費やして、住友化学にイソブタノールの工場が完成したのは、昭和一八年の年末であった。

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索