データベース『えひめの記憶』

愛媛県史 地誌Ⅰ(総論)(昭和58年3月31日発行)

3 主な工業の立地

県内のコンビナート

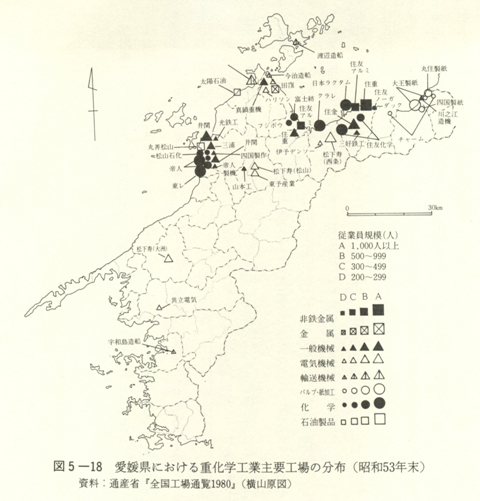

戦後の工業の発展で、注目すべき工業立地の特色は、コンビナートとよばれる関連した生産技術統合体が工業地域に登場したことである。愛媛県でも、新居浜市の住友系の化学工業と非鉄金属の集中立地、松山市における帝人を主とした化学工業、機械、石油工業の立地がコンビナートを形成している(図5-18)。

一般に、工業は互いに関連した工場が集中してゆく傾向があるが、これは、集中することで立地の条件を整備し、生産のうえで有利となるからで、コンビナートはまさにその最もよい例である。

住友系コンビナート

住友系の工場は住友化学愛媛製造所を基軸にして、コンビナートをつくりあげている。住友化学の工場は、新居浜市の臨海部に西方から新居浜工場、中央部に大江菊本工場大江地区、東部に同工場菊本地区の三つからなり、それぞれ海につき出た広い埋め立て地を占めている。住友化学は、戦後の旧財閥解体で一時期に日新化学工業と改称したが、昭和二七年に再び住友化学と社名を復帰させた。この間に二四年に住友アルミニウム製錬から全設備を譲りうけて、菊本地区でアルミナからアルミニウムまでの一貫生産を行ったが、アルミニウム製造部門は、のちに磯浦工場(四二年)、東予市の埋め立て地に住友東予アルミニウム精錬東予製造所へと移転拡大して、五一年に住友アルミニウム精練として分離独立をみた。これに伴って、五二年には住友化学は三つの工場を愛媛製造所のもとに統合することとした。 化学工業としての再発足は、大江地区で三三年にポリエチレン製造を開始したことにある。戦前に硫安生産をしていた新居浜工場は、他企業に先がけて肥料合理化を手がけて、アンモニア生産でのガス源をコークスから石油分解による水素ガスヘ転換して、さらに二六年には月産二五トンの塩化ビニール生産を始めた。しかし、この生産も原料のカーバイトの入手問題で不振となったことから、石油化学技術の導入に着手したのである。つまり、硫安生産における石油へのガス源転換と結びつけて、ナフサ分解によるエチレンを基礎に、大江地区でのポリエチレン製造をしたのであった。このナフサは出光興産徳山製油所から供給した。

住友系企業は、欧米の先進技術をいち早く導入してきたことが特色で、別子銅山の精錬技術などがその先例であった。石油化学部門でも、さきのポリエチレン製造でアメリカからのナフサ分解技術やイギリスの高圧ポリエチレン生産技術の導入があり、さらには、アクリル系合成繊維の生産でも、ベルギーやアメリカからの技術をとり入れた。これらによって、大江地区で三七年からポリプロピレンの生産を開始するとともに、三九年にはエチレンの年産を八・七万トンに拡大した。

関連工場の設立も進んだ。まず呉羽紡績(のちに東洋紡績に合併)との共同出資による日本ラクタム新居浜工場が四〇年から操業を開始して、合成繊維原料のカプロラクタムを生産している。アメリカのUSラバー社との合弁で住友ノーガダックの愛媛工場が四一年から操業開始となり、ABS樹脂や合成ゴム・ラテックスを生産、四二年には日本アルキレートが操業を始めてアルキルベンゼンの生産を、さらに四六年には住友化学と西ドイツのバイエル社との共同による住友バイウレタン愛媛工場が操業開始をみて、ポリウレタン原料を生産している。これらの工場は、いずれも住友化学愛媛製造所の三工場と極めて近いところに立地している。しかも、これらは住友化学の三工場を中心に互いに複雑で大規模なパイプでつながっていて、日本における代表的な石油化学コンビナートとしての設備のもとで生産が行われている。

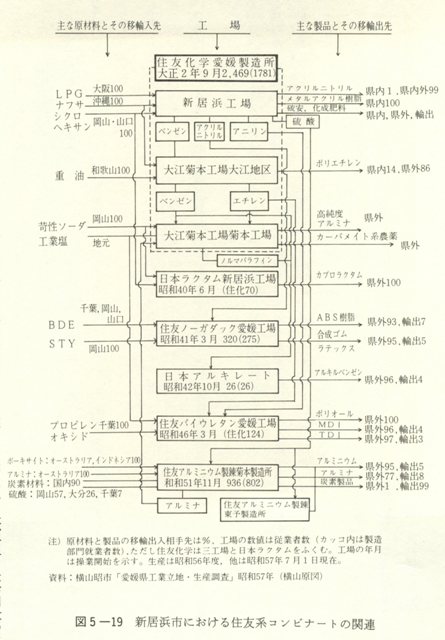

このコンビナートの生産関係を主な製品からみてみよう(図5-19)。最も基礎的で重要な生産の流れは、原油→ナフサ→エチレン→各種の中間製品→最終製品ということになるが、ナフサは沖縄から新居浜工場と大江地区に供給される。新居浜市には石油精製工場がないので海運で輸送されてくる。エチレンは大江地区で生産され、日本で最初のエチレソ・プラントとなり、四四年には年産一四万トンを超えたほどで、五六年にもなお同量の生産能力をもっている。新居浜工場は、硫安が年産三五・三万トン、アンモニアが同二七・五万トン、硫酸が同二一・八万トンなどの生産能力をもち、日本有数の硫安と化成肥料工場としてある。原料のLPG(液化天然ガス)は大阪、シクロヘキサンは岡山(水島)から海運で、大江地区からベンゼンその他の中間材も供給される。製品は硫安、化成肥料の大部分が県外に送られている。大江地区はエチレンのほかに、ポリエチレン年産一〇万トン、ベンゼン同六万トン、トルエン同三・四万トンなどの生産能力をもち、重油は和歌山から供給され、中間材のうちベンゼンは菊本地区や日本アルキートにも運ばれ、エチレンは住友バイウレタンヘも供給する。ポリエチレンは県外に多くが仕向けられる。菊本工場は、苛性ソーダを岡山、工業塩を地元から得て苛性ソーダの生産は年産一五・四万トン、ポリ塩化ビニールを同六万トン、アルキルベンゼン同三・一万トンなどの生産能力がある。製品では殺虫剤原料のほか、住友アルミ製錬菊本製造所からのアルミナを得て電子材料としての高純度アルミナも生産し、主として県外へ移出する。また、ノルマパラフィンを住友バイウレタンに供給している。

これら住友化学の三工場は、従業員二五〇〇名近くをもち、このうち七〇人が日本ラクタム、一二四人が住友バイウレタンに出向している。

関連工場のうち最も早く操業をみた日本ラクタムは、シクロヘキサンを新居浜工場や岡山から供給をうけ、ナイロン繊維や合成樹脂用のカプロラクタムを生産して、その全部を県外へ移出する。住友ノーガダックは、アクリルニトリルを新居浜工場、そのほかの原料を千葉・岡山・山口などから供給し、ABS樹脂(クララスチック)の年産三・五万トン、合成ゴム・ラテックスを同二・六万トン生産する能力をもつ。これら製品は、半分以上がトラックで輸送され、ABS樹脂は埼玉・愛知・大阪など県外が大部分を占め、シンガポールやホンコンへも輸出されている。合成ゴム・ラテックスも大部分が大阪や徳島・山口・静岡など県外で、一部がインドや韓国、台湾へ輸出されている。

日本アルキレートは、洗剤原料となるアルキルベンゼンを生産しており、ベンゼンを菊本地区から供給され、製品の大部分を神奈川・和歌山・福岡・大阪など県外と、一部を中国やイランへ輸出する。住友バイウレタンは、エチレンを大江地区、アニリンを新居浜工場、そしてプロピレンオキシドを千葉から供給され、ウレタンフォーム用原料のポリオールをはじめ、軟質ウレタンフォームや塗料・接着剤用のTDI、合成皮革や半硬質・硬質ウレタンフォーム用のMDIを生産する。これらの大部分は県外へ移出されるが、MDIがポリオールの半分以上をトラック輸送、TDIの大部分は海運によっている。住友アルミニウムに対しては、新居浜工場から菊本と東予の製造所へ硫酸が供給され、菊本製造所からアルミナが菊本工場に送られて高純度アルミナが生産されている。

コンビナートを形成する工場集団が立地する条件としては、互いに生産技術上の連関があることが基礎であるが、新居浜市の住友系企業のそれは、中心的な住友化学三工場の立地が先行している。三工場は海面の埋め立てで、合計三一五万㎡に達する工場敷地をもつが、これは住友による新居浜港修築計画によって昭和八年から造成されたもので、当時は「築港は産業の生命線、地下水は工業の栄養素」の合言葉さえあった。新居浜市が住友の「企業城下町」とさえいわれるのは、工業用地、港湾、道路などの計画と建設、さらに電力供給までが住友の主導のもとに進められたことにもよる。

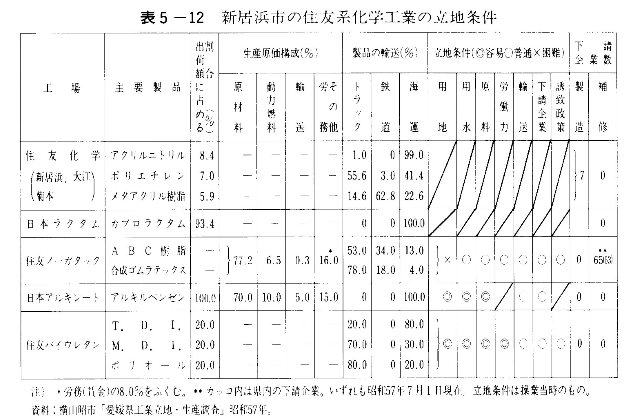

原材料の移輸入と製品の積出しには海運に大きく依存していたこと、とくに住友別子鉱山の発展にとって港湾建設は重要であった。これが、化学工業の立地にも効果を発揮したことはいうまでもない。戦後のコンビナート形成でも、臨海工業としての発達が進み、各工場とも内製された中間製品の関連工場への供給以外の原料輸送のほとんど全部は海運によっている。製品輸送では、製品の種類によって方法が異なるが、海運とトラックが多いこと、そして鉄道はごく限られた製品にのみ利用されていることは注目してよい(表5-12)。

住友化学の三工場の立地条件について、生産原価の構成その他からみることは、製品種類が多いことなどから容易に判断できないが、その他の関連工場の事情からすると、生産原価に占める原材料の割合が高く、これは互いに中間製品を供給しあうコンビナートを形成する理由を示しているといえる。そして、互いに付加価値を高めている。操業開始時の立地条件としては、用地、用水、労働力などが得やすかったこととしており、原料供給の容易さは関連工場としての立地では当然のことである。ただ、下請企業が設備の補修で多いことは、素材系生産部門によるコンビナートであることを反映し、製品のほとんどが県外の工業地域に向けられて、加工系生産部門が地元に発達していないことを表している。

住友化学三工場は、新居浜市をして全国的にも有名な化学工業都市に成長させた。高度化成肥料の全国生産量の四分の一は住友化学の主力工場である新居浜工場が生産しているし、エチレン生産による石油化学への転換も先進的であった。しかし、四八年と五四年の二度にわたる石油危機は、エチレン生産に大きな打撃を与えた。それは、石油価額が高騰し、これから生産されるナフサは欧米の安い天然ガス燃料に対抗できなくなって、ついに五八年一月初めに大江地区のエチレン生産は停止に至った。住友化学は、新居浜工場で生産されているプラスチックの女王とまでいわれているモノマー・シート、成型材料のMMA樹脂をはじめ、より付加価値の高い化学製品の生産に転換しつつある。

帝人コンビナート

松山市の伊予灘に面した臨海地域には、県内で新居浜市につぐコンビナートがつくられている。それは、昭和三〇年に操業を開始した帝人松山工場を中心に、帝人系列工場が周辺に立地して、日本でも有数の合成繊維工業地区としても知られている(前掲図5-18)。

帝人は、かつて大正七年(一九三二)にレーヨン生産を主として設立された帝国人造絹糸が前身で、昭和三七年から現社名に変更した。同社は合成繊維としてのテトロン開発で世界的にも知られ、繊維生産以外にも食品、化学、石油開発などにも活動を広げている。帝人松山工場は、臨海部の吉田浜にあるが、ここは近世に北側の大可賀新田と同じく吉田浜新田として開かれたところで、第二次大戦中に吉田浜船溜改修工事が行われ、戦後に工場用地に転用された。同工場は、二八年に松山市の工業誘致に応じて立地の決定をみたもので、これより先に大可賀には、丸善石油松山精油所(一五年に立地決定、一九年操業)や昭和工業松山工場(二六年)、大阪曹達松山工場(二七年)などが立地した。

帝人は、県内における化学工業や繊維工業の歴史からみると全く戦後の進出で、しかも系列工場をつぎつぎと立地させてコンビナートを形成したことに特色がある。その工場とは、三五年に操業開始をみた帝人化成松山工場、同じく三七年の帝人製機松山工場、三八年の帝人ハーキュレス松山工場、四五年の帝人愛媛工場、四九年の帝人油化愛媛工場などで、帝人ハーキュレスと帝人愛媛工場は松山空港の西側(西垣生)に立地したが、他は帝人松山工場に隣接して、まとまった工業地区をつくりあげている。

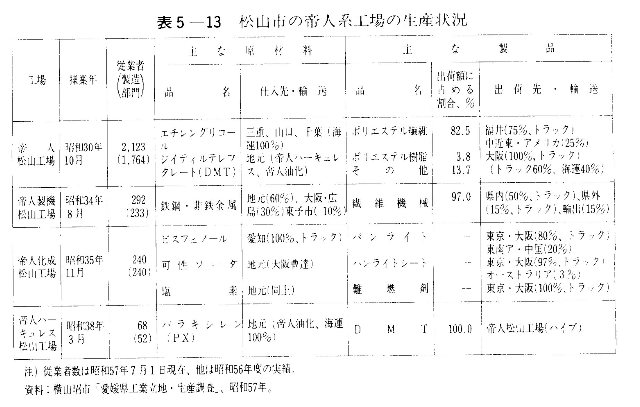

帝人松山工場は、同社のポリエステル繊維のブランド(商品名)であるテトロン生産の主力工場である。その生産能力はアセテート・フレークスが日産一五〇〇トン、テトロン糸一四七トン、テトロン綿八一トンなどで、同じく愛媛工場ではテトロン糸が日産五八トン、テトロン綿六〇トンである。このテトロン生産は三三年から生産を開始したが、工場設備の老朽化によって最新設備をもつテトロンステープル生産を五一年から着手した。原料のエチレングリコールは海運で山口(出光興産徳山)や三重・千葉などから供給し、またポリエステル原料のDMTは地元の帝人ハーキュレスと帝人油化から送られる。製品の大部分はポリエステル繊維で、これは七五%がトラックで福井県の織物業地帯へ出荷され、同樹脂は大阪に運ばれる(表5-13)。帝人ハーキュレスは、帝人とアメリカとの合併会社で、特許のDMTの生産専門工場で、その原料のパラキシレンは同じく地元の帝人油化(従業者六〇人)から松山空港沖を船で運ばれてくるが、石油は山口(出光興産徳山)から供給される。三八年からパンライトフィルムの生産にも着手した帝人は、帝人化成松山工場での生産で、原料のビスフェノールを愛知からトラックで運ばれ、その他の苛性ソーダや塩素は北側に立地している大阪曹達松山工場から供給される。製品のほとんどが東京・大阪へ仕向けられ、一部が中国やオーストラリアへ輸出されている。帝人製機は、帝人系列工場のなかでもいち早く立地したもので、帝人松山工場の機械設備の補修から発展して製糸機械類の開発を手がけ、出荷の半分は帝人松山工場、そのほかは福井の機業地帯や輸出にも向けられている。

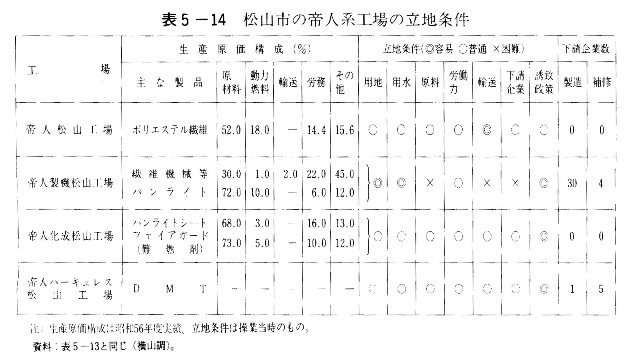

日本における化合繊糸工場は、必ずしも二次加工の織物業地帯に立地せず、むしろそれらから遠いところで、しかも石油化学工業に引きよせられて立地している。瀬戸内海沿岸もその一例で、帝人松山工場は旧帝国人絹岩国工場や山口県徳山市の石油化学コンビナートなどと海を隔てて近いところにあることから進出したものであった。もっとも、進出当時は吉田浜一帯の旧海軍用地の跡地に対する松山市の熱心な工場誘致もあった。帝人系工場の立地条件をみると、製品の生産原価構成では、中間製品のパンライトなどの原材料費は三分の二以上と高い割合を占めているが、ポリエステル繊維では、それが約二分の一で動力・燃料その他の割合が高い(表5-14)。系列工場からの原材料供給がいかに重要であるか、コンビナート形成の理由がここにある。操業当時の立地条件としては、帝人製機が機械工業であることから原料、輸送、下請企業などの便利さで困難だったとするほかは、用地、用水、誘致政策などで容易であったとしている。石油化学製品から繊維を生産する工場では、水資源型工業とよばれるほどに大量の水を必要とする。帝人松山工場でも進出当時には深井戸からの取水も行ったほどであったが、現在では、一日当たり県の工業用水六・五万トン、同じく松山市から四・五万トンの合計一一万トンを消費し、深井戸は利用していない。県の工業用水は四二年に完成した道前道後平野農業水利事業によって供給されていて、これにより生産規模の拡大が可能にもなった。これらの工業用水は、回収水として再利用され、また大量の海水も洗滌用に利用されている。

輸送条件は、原材料の供給で海運を一〇〇%利用していることから臨海地区に立地せざるを得ないが、帝人松山工場では、とくに吉田浜の専用港が建設されたことが有利であったし、労働力の供給でも操業当時に従業者のおよそ二分の一が県内者で、質のよい従業者が確保できたといわれている。

さきに述べた新居浜市の住友系コンビナートと同じく、帝人のそれも製品のほとんどが福井をはじめ県外へ移出されている。これは、地元に加工生産する織布業がほとんどないことを意味する。また、下請企業も帝人製機を除いては設備補修が大部分で、生産関係からの地元とのつながりはうすい。

非鉄金属工業

県内の工業生産で、戦後しばらくの間化学工業につぐ二位の生産をあげてきた非鉄金属工業は、昭和四九年以降その順位に変動が著しくなった(前掲図5-16)。それは県内生産を支配するほどに多い新居浜市と東予市の住友系の銅とアルミニウムの精錬・精製が不況の深刻化に直面してきたことによる。

住友金属鉱山別子事業所は、新居浜市の住友系工業の発達を支えてきた歴史的な企業であるが、それは、同市をして銅をはじめニッケル、金、銀、コバルトなど非鉄金属生産のまちとして有名にしてきた。同事業所の銅とニッケルの精錬は、三〇年ごろの好況で拡大し、とくに銅の精製では別子銅山に大斜坑を開さくして四四年に完成をみたほどであった。電気銅の原料は三〇年代後半には国内産の銅がなお三〇%以上、四〇年代に入っても二〇%を占めていた。しかし、三六年の銅やニッケルの貿易自由化によって、国内産よりも安い海外鉱石の輸入増加と精錬部門の合理化などに直面して、ついに別子銅山からの供給は四八年の筏津坑の閉山をもって停止され、輸入鉱に依存することとなった。

別子事業所は、原料産地に立地した非鉄金属工業であったが、現在は銅精錬所の島として知られた四阪島の四阪工場(宮窪町)、新居浜市の精銅工場をはじめ星越選鉱工場、ニッケル工場、そして四六年に操業開始をした東予工場、同じく、五二年の星越電子金属工場などをもっている。全体で月産能力は硫酸三万トンをはじめ、同じく電気銅丁五万トン、電気ニッケル一・九トン、電気銀一・一トン、そのほかニッケル、コバルトなどがある。総従業者は一六五三人を数え(五七年七月)、銅精鉱・粗銅はチリーその他からの輸入で、ニッケルマットもオーストラリアを主にすべて輸入によっている。出荷額に最も多くを占めるのは電気金(二七%)で、鉄道によって主として東京へ運ばれる。ついで電気銅(二二%)で、主に海運で神奈川・東京などに送られ、電気ニッケル(一六%)も同じく海運によって東京そのほかに運ばれている(五六年度実績)。

原料の鉱石を全く輸入に変えてしまった別子事業所では、製品の生産原価のなかでも、電気銅の八〇%、電気ニッケルの六八%が原材料費で、ついで動力・燃料費が七%から一二%を占めている。精錬・精製に多くの電力を使うことから、住友では共同電力による電力供給をはかっているほどである。工場の立地では、操業当時の条件として、別子銅山に由来した技術の伝統性があったことは当然に有利なことであるが、工場用地、工業用水、質のいい労働力が得られやすかったことも見逃せない。

同じ非鉄金属工業でも、住友化学から分離し、五六年に住友東予アルミニウム精錬と合併した住友アルミニウム精錬は、新居浜市の菊本工場と、同じく臨海地区西部に菊本製造所磯浦工場、東予市の中山川河口西岸に東予製造所の三つの工場があり、それぞれアルミを年産五二〇〇トン、七・九万トン、九・九万トンの合計一八・三二万トンの生産能力をもっている。原料のボーキサイトを輸入してアルミナをつくり、さらに最終製品のアルミニウムを生産する一貫工場としては、この住友アルミニウムの生産能力は、日本でも千葉の昭和電工、日本軽金属の清水・蒲原と苫小牧の諸工場と肩を並べるほどである。アルミニウムは、他の金属製品に比べて軽くて、耐食性がよく、加工がしやすく、電導率がよいので電線にも使えるし、さまざまな合金を作りやすいなど多くの優れた特長がある。「二〇世紀の金属」といわれるほど用途が広く、とくに経済の高度成長期には需要が増加し、国内の年産量も五〇年に一〇〇万トンを超えた。住友が磯浦工場で四二年、東予工場で五〇年に操業を開始し、生産能力を高めたのも、需要の増加を見込んだものであった。

ボーキサイト約四トンからアルミナ約一・九トン、さらにアルミニウム一トンが作られるが、この工程のなかで、アルミナになるまでに苛性ソーダ一〇〇㎏を必要とする。新居浜の住友系化学工業に併設してアルミナ工場があることは、苛性ソーダの供給に便利がよいこと、さらにアルミニウム一トンを生産するには約一・五万キロwhの電力を必要とし、別子事業所の電気銅生産をはじめ、多量の電力需要に応じた住友共同電力があることなどが、この生産に都合がよかったのである。これら三工場で生産されたアルミニウムのほとんどは県外に向けられるが、最近の工場は大都市に近く立地するものがあって、新居浜・東予の例は、住友系コンビナートとの関連、電力と水、用地が得やすかったなど伝統的な形の立地である。

しかし、アルミニウム生産は、四八年の第一次石油危機による電力用重油の高騰から、精錬原価の約四〇%を占める電力料金の著しい上昇、ついで五四年の第二次石油危機、国内の住宅建築の減少など需要が減ったことが加わって不況に見舞われた。住友アルミニウムの生産量も、五五年の一七・五万トンから五七年には三万トンにまで落ちた。在庫量は約一二万トンとなり、年産能力も七・三万トンにおさえている(五七年末)。磯浦工場の三〇二基の電解炉は、一五年も前の操業で設備の古いことも加わって、ついに五七年三月末にすべて操業を停止した。国内の他社も同じように減産したが、これは、日本の電力コストがアメリカの約三倍、カナダの約七倍となってアルミニウムの国際競争力が低下したことと、世界市場での供給過剰もあって、安い輸入品が国内に多くなってきたことなどによる。

住友アルミニウムでは、高純度アルミ(純度九九・九九%以上)の生産をはじめ、非アルミ部門のアルミナ製品の開発を進めることによって、新しい発展をとげようとしている。

石油精製業

県内の工業生産における重化学工業化の進行で、昭和四〇年代の後半から急速な伸びをとげたものに石油精製業がある。それは、四八年の第四次中東戦争による石油危機、五四年の第二次石油危機をへて、石油消費の九九・八%を輸入に依存していることから、国内の石油製品価額が高騰したり、石油依存からの脱却のため省エネルギー化が進んだりして、製品出荷額は著しい変動をとげてきたが、重化学工業のなかでは化学工業、非鉄金属につぐところまで地位が上昇した。

県内の石油精製は、二社による二つの製油所で行われている。それは精製能力日量六・九万バーレルをもつ越智郡菊間町の太陽石油菊間精油所と、同じく五万バーレルの能力をもつ松山市大可賀の海岸に立地している丸善石油松山製油所である(前掲図5-18)。

太陽石油は、八幡浜市の青木石油店が前身で、戦前の昭和一三年に旧亀岡村(現菊間町)に移転して灯油その他の製油所として操業を開始し、戦時中は徳山海軍燃料廠に工場を提供、二五年に日産一〇〇〇バーレルで再開した。同社は世界の大石油資本と提携していない「民族系」の石油会社で、日本で最初となったソビエトやルーマニアなどから原油を輸入したり、マレーシア国営石油との原油取引きを行ってきた。また、ガソリン製造ではアメリカのシェブロン社のガソリン接触改質装置を日本で最初に導入したりした。

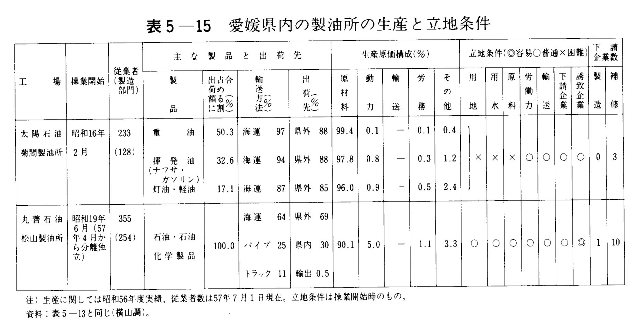

工場は菊間町の海岸部に五八万㎡の用地をもち、一〇三基のタンクを数えその大部分は埋めたて地にあって、最大一三万トンの外航タンカーの受け入れができる荷揚装置がある。原油は海外から、ナフサ、ガソリンなど揮発油や液化天然ガス(LPG)は大阪、重油は山口県徳山から供給される。製品の半分は重油で、ついで揮発油、灯油・軽油の順で、これらの八〇%以上が再び海運で県外へ向けられる。県内には灯油・軽油の一五%をはじめ他の製品も一〇%前後が供給されている。製品の原価構成では、原材料の占める割合が九六%以上で、付加価値生産性は低い。また、菊間製油所は、地理的条件から背後地が丘陵でせまく、操業当時の立地でも用地・用水の取得は困難であったし、現在でも設備拡大には海面埋めたてしかない(表5-15)。なお、エネルギー資源(本章第二節)のところで述べたように、石油公団による原油の地下備蓄実証プラントが日本最初の設備として完成、瀬戸内海沿岸の備畜基地として脚光をあびている。

丸善石油松山製油所は、第二次大戦中に東南アジアの原油処理を目的に、松山市の誘致に応じて一八年に着工され一九年六月に操業を開始した。この立地は、松山市が軍事的に瀬戸内海に入り込み、防衛上有利であったことと、大型タンカーの入港に適した港の建設が可能とされたことによる。全く軍事上の目的で操業した丸善は、戦後は二五年に操業を再開し、二九年には日本最初の航空用ジェット燃料を製造した。その後、総合石油精製と石油化学工場に発展したが、四三年には鐘渕紡績との共同でポリエステル原料のジメチルテレフタレート(DMT)製造部門を松山石油化学(現松山化成)として分離した。しかし、五七年四月になって、丸善石油は製油部門合理化のために施設が古くなった松山製油所を分離し独立させた。これによって同製油所は新会社となり、石油・石油化学製品の生産委託と貯蔵タンクの賃貸を業務とすることとなった。

新会社は丸善松山石油と改称したが、工場用地は五三・二万㎡と松山市の臨海地区北部に広い面積をもち、しかも松山港の重要港湾としての機能のうえでも大きな役割を果たしている。日産五万バーレルの精製能力その他の設備で、原油タンク一〇基をはじめ合計一三九基のタンクがある。新会社では石油半製品を千葉・大阪・和歌山などの丸善石油の製油所から供給され、一部は韓国やフィリピンなどからも輸入されている。生産では化学工業原料のナフサが八二年四月から精製停止をみたが、そのほかの灯油・軽油・重油などは県内に三〇%、県外に約七〇%と仕向けられている。かつて帝人油化にキシレンを供給していたが現在は停止されている(前掲表5-13)。

旧丸善石油の松山市への進出と操業開始は、その臨海地区の石油化学工業発達の先がけとなった。立地条件としては、広い用地と港湾が提供されたことが有利で、大量の用水需要には松山市の工業用水が日量二万トン供給されている。新会社への分離は、石油化学工業のスクラップ=アンド=ビルト(設備更新)に丸善石油が遅れたことによるともされ、新会社の前途はなおきびしい。

一般機械工業

県内の機械工業は、一般機械をはじめ電気機械、輸送機械、精密機械などを合わせて六一五の事業所があるが、その大部分は一般機械と輸送機械である。また、従業員規模では、同じく一般機械と輸送機械において二九人以下の小規模なものが事業所総数の八〇%以上を占めている。製品出荷額等では、工業全体の約二〇%を占めるが、二九人以下の小規模事業所の割合は一〇%前後と低く、また、付加価値額も一般機械が全体の二一%を占めて、他の部門をしのいで首位にある(昭和五五年)。しかし、事業所のほとんどは中小企業で、大規模なものは数えるほどしかなく、また、機械を製造する工作機械工業はほとんどない。この意味では、機械工業の発達は大都市圏に比べると高い水準にあるとはいえないが、一般機械のなかの農業用機械をはじめ、荷役運搬設備、ボイラ製造、電気機械工業のなかの通信機器や音響機器、輸送機械工業のなかの船舶製造修理などは、全国的にも生産の割合が高く、地場産業から成長したものもあって、特異な工業部門の一つとなっている。

農業用機械生産の前身は農機具生産で、田植、防除、刈取、脱穀、籾摺などの機械が作られ、その大部分は木製部品を用いたものであった。このほかの農作業用具の生産とともに、農村地帯で家内工業のかたちで製造されていたものが多かった。しかし、第二次大戦後に農地改革による自作農の創設、昭和二三年の農業機械化促進法の施行、アメリカからの農業用機械の導入などによって、農作業の機械化が進むに従って、日本の農業用機械生産も大きく変化した。それは、テイラー型耕うん機の普及から、今日のような装輪式トラクターやコンバイン、田植機などの新しい機種生産を見るに至った。

県内の農業用機械工業では、松山市にある井関農機が全国的にも知られ、その代表的存在である。同社は、大正一三年(一九二四)に北宇和郡三間町で人力農具の製造をはじめたのが起源で、同一五年に松山市に移って井関農具商会として山本式自動選別機を製造、その後は、自動籾摺選別機や自動送込脱穀機などを開発生産し、日本でも有力な製造業者となった。このように井関農機は、調整機の生産から始まったもので、ヤンマー、久保田、三菱などのようにエンジンの自社供給を基礎に農業用機械生産を行ってきた企業とは異なっている。もっとも、井関農機がエンジンの供給を他会社に依存していたことが、昭和三〇年代の耕うん機ブームにエンジン併合生産の他社におされた結果となった。しかし、四九年に川崎重工との共同出資会社を設立して、空冷エンジンの安定供給をはかり、大型トラクターの生産に進出するとともに、ゼドア社(チェコスロバキア)やポルシェ社(西ドイツ)などとも提携することとなった。なお、ジーゼルエンジンは自社生産している。

井関農機の工場は、四四年に松山市湊町から一四・六万㎡の広い用地をもつ和気工場(従業者一四〇〇人)へと移動し、五四年末に完了した。この立地移動は、旧工場敷地が生産の拡大に伴って狭くなったことと、周辺に学校や住宅があって環境のうえで郊外に出ざるを得なくなったこと、部品や製品の輸送でトラックが多くなり、市街地では不便となったことなどが主な理由である。この移動には、工業用水を余り必要としないことが、それを容易にしたといってよい。また、和気工場には鉄道輸送のため引込線が設けられたものの、製品輸送のうえで貨車割当てなどに不便が多く、トラックや船舶輸送がはるかに便利なことから五七年に撤去された。農業用機械生産は、自動車のそれと同じく組立工業である。主要部品は自社生産で、そのほかの部品は下請・外注が多い。その関連企業には、動力運搬車やコソンバインカッターを生産する四国製作所(従業者二三〇人)、ロータリー生産の山本製作所(同三三〇人)などの主力工場をはじめ、全額出資の邦栄工業には籾摺機の頭部の生産を委託し、松山市とその周辺で生産体制を確立している。なお、井関農機は本社を東京に移すとともに、新潟井関(三条市)ではバインダー、東京工場(茨城県伊奈村)ではトラクター、熊本工場ではコンバインなど、松山市の工場を中心にして各地で生産の専門化を行っている。もっとも、これら工場が立地している地方は、国内有数の農業地帯で、需要の多い市場へ進出をしたものである。

荷役運搬設備工業は、県内で三〇を超える事業所があるが、その最大は住友重機械工業(従業者二七二〇人)で、工場はさきにふれた住友系コンビナートの一角の惣開と、四八年に東予市の臨海地区に新しく立地した東予工場の二つがある。前身は明治二二年(一八八九)の住友別子鉱業所機械課が最初で、昭和一五年に住友機械工業となり、四四年に浦賀重工と合併して住友重機械工業と改称した。主な製品は、出荷額の四分の一を占める連続鋳造設備をはじめ天井走行クレーン、圧延機械、コンベアなどで、その出荷先は、いずれも国内では和歌山、愛知、大阪などで、一部が台湾や韓国などに輸出されて県内にはほとんど出荷されていない。もっとも、原材料である型鋼や鋼板のすべては兵庫や広島など県外から供給され、鋼管の五〇%、炭素鋼の一〇%が地元の新居浜市からである。重量物である原材料と製品は、ほとんどが海運で輸送されているが、その輸送費は生産原価の僅か一%以下にすぎず、むしろ賃金が八%から一三%を占めて高い。

工業用水を余り必要としない工業であることから、東予市への進出は、規模拡大による広い用地の確保で地価が安かったことと、海運の便がいいことがあげられる。さらに重要な条件は下請企業の存在で、その数は多く、地元四一社、県内三五社にも達し、県外に一六社をもっている。機械工業の立地が地元に対して波及効果が大きいことを示す一例でもある。

松山市に立地しているボイラ製造の三浦工業は、昭和二年の創業で、松山地域の近代工業のなかでは歴史が古い。従業者七五〇人の中企業ではあるが、業務用陸用ボイラや船舶用ボイラを主に生産し、全国的にも技術水準の高い企業として知られている。その生産では、材料のモーターや鋼材のほとんどが県内から供給され、安全弁やキャスターは県外が圧倒的に多い。また、製品の九〇%前後が県外に向けられ、一部が輸出されている。原材料や製品の輸送の大部分がトラックによっていて、鋼材の三〇%、船舶用ボイラの二〇%が海運を利用している。ボイラという特殊機械製品であるが、下請企業は多く、製造関係で松山市内が二五社、県内五〇社、県外一〇社を数え、地域との結びつきが強い。それは、工場の立地条件のなかで下請企業の存在を有利だとみていることでも容易に判断されよう。

電気機械工業

県内の重化学工業の発達のなかで、最も後発的な業種は電気機械工業である。それは昭和四〇年に事業所数が僅か一二、従業者八七七人、製品出荷額等が一四億円にすぎなかったが、四五年には出荷額が三〇〇億円を超え、五五年には輸送機械工業を超えて一八〇〇億円近い生産をあげた。この業種は、経済の高度成長期を通して、いぜんとして成長の著しいものであることが注目される。

県内で規模の大きな電気機械工業が立地したのは、戦時中の工場疎開政策によって、一八年に東京芝浦電気が今治市の企業整備による織物工場を買収して進出したのが最初であった。これが、二五年に東京芝浦電気から分離独立してハリソン電機となり現在に至ったものである。同社は、ガラスを神奈川県から供給して、自動車用電球と表示用小型電球を生産し、前者が出荷額の八六%を占め、製品のほとんどを県外に移出している。この原材料と製品の全部はトラックによる陸送で、港をもつ今治市に立地しながら海運は全く利用されていない。電球の生産は二五年ごろに年産五六〇万個ほどであったが、その後の生産技術の向上と合理化で増加し、一・五億個ほどに達し、従業者も当初の一三〇人から四四〇人に増加している。生産では内製品が多く、下請企業が少ないことが特色で、県内外をあわせて七社にすぎない。電球生産を主とした同社が今治市へ立地したことは、戦争中の特殊事情のもとで、蒼社川による工業用水の確保と労働力が質がよく賃金が比較的安いことで、これらに対して輸送と原材料確保の便では決して有利ではなかった。

本格的な電気機械工業の発達は、四〇年代以降である。製品の種類や生産の規模からみて、その担い手となったのは、松下電器グループの松下寿電子工業の進出で、四〇年に西条市に立地した西条事業部、四三年に松山市の東の川内町に立地した松山事業部、そして四八年には大洲市に大洲事業部が立地し、一本松町への進出も予定している。これらは、いずれも国道一一号および五六号線という北四国の幹線国道に沿っての立地に特色がある。西条事業部は、松下電子工業がもつ四国内の四事業部と二工場のなかでは従業者一四〇〇人をもつ最大の工場であるばかりでなく、製品研究をも行っている主要事業部で、立地当初はテープレコーダ専門工場であったが、のちに川内町の松山事業部に移して、国内向けテレビと北米市場向けが七〇%を占めるビデオ組立て工場となっている。とくに、ビデオ生産は月産一〇万台を数え、日本最大の規模にあり、テレビも月産六万台に達している。この事業部が進出したことは、東予新産業都市による工場誘致政策によったもので、国道沿線で原材料や製品の陸送に便利で、地価が安く、そのうえ女子労働力の確保が容易であったことなどによる。組立工業であることから、主要部品の多くは大阪府の松下電器からで、一部が香川県の坂出事業部と大洲事業部から供給されている。また関連工場を香川県内に三つもっている。

川内町にある松山事業部はテープレコーダ、大洲事業部は西条事業部へ供給する機構部品を主に、レコードプレイヤーも生産している。ともに従業員が一〇〇〇人前後を数え、女子従業者が多く地域の雇用拡大に寄与している。電気機器の組み立てでは、工業用水を余り必要とせず、むしろ広い用地、安くて質のよい女子労働力、交通の便などが工場立地条件として要求されるが、大洲事業部では、むしろ工業用水の利用が容易とされている。このほか下請企業は県内にかなりあるが、城辺町の共進電気は大洲事業部の下請で、その立地には陸送による輸送の便利さと労働力(従業者七九人、うち女子六七人)の確保が容易であったといわれている。

南予地域に県外からの電気機械工業が進出したことも注目すべき変化である。それは、さきに述べた松下寿電子大洲事業部が最大であるが、この立地に先だって、四五年に宇和町へ共立電気計器愛媛工場(従業者一六三人)、四八年には野村町へ立石電機系列の野村立石電機(同一二三人)、四九年には松野町に同じく松野立石電機(同一一四人)が進出した。これらは、低開発地域の開発、農村地域工業導入促進法(四六年制定)をはじめ地元の積極的な工場誘致政策によって立地したもので、とくに農村の女子労働力の確保、工場用地の取得、陸送による輸送の便などを有利な条件としている(写真5-12)。

共立電気計器愛媛工場は、関東・信越地方にある本社工場から計測器部品の供給をうけて再び本社に出荷する組み立て工場である。また、立石電機の野村と松野の工場は、ともに資本金の九〇%を本社がもつ系列会社で、岡山県の倉吉、西大寺などの本社工場から部品供給をうけて工業用タイマーを組み立てている。この種の組み立て工場は、用水を余り必要としないため内陸への立地が可能であるが、労働力の確保では松野の場合、高知県の西土佐村まで通勤圏が広がっており、また従業者の多くが主婦であることが、農村地域への立地の特色を示している。

電気機械工業の発達は、その製品や技術のうえから第三期に入ろうとしている。電球製造や音響機器、通信機器などの組立生産をへて、超集積回路(LSI)の生産が開始される段階に入った。それは、五六年に西条市の臨海工業用地二号地一〇万㎡に立地を決めた三菱電気のIC工場進出である。同工場は、これから建設されるが最終的には、従業者六二〇人、IC生産は年産二億四〇〇〇万個という三菱電気としてのみならず、四国でもこの種の工場では最大の規模である。立地には、用地が広く地価(坪当り四・五万円)が安く、しかも日量二二五〇㎡という大量の工業用水の使用に対して加茂川水系の良質で豊富な水が得られること、電力供給がじゅうぶんであることなどが有利とされた。このほか、住友重機械工業とアメリカの合弁による住友イートンノバ社も、その半導体製造装置の工場を新居浜市惣開の住友重機械新居浜製造所のなかに建設することを決め、五八年九月ごろから生産を開始する予定である。この装置はイオン注入装置とよばれ、高度で安定した超LSIの製造には欠かせないもので、東京周辺に立地したかった工場を新居浜市にもってきたことは、住友系コンビナートの変化を示すものとして注目されている。

造船工業

農村地帯には、必ずといってよいほど農機具の製造や修理業があるように海運業がさかんな港には造船工業(修理をふくむ)がある。とくに愛媛県は、すでに交通(海運)のところでふれたように全国的にも有名な海運王国であるが、造船工業でもよく知られていて、しかも歴史が古く地場産業から発展したものが多い。県内には、鋼船の造船所が大型(三万トン以上の造修船能力)一、同じく中型(五〇〇トンから三万トン未満)が三七、小型(二〇トンから五〇〇トン未満)二〇の合計五八を数え、これに木造船専門を加えると七二となり、四国全体(一七一)の四二%にも及ぶ。また、全国的にみても、造修船の能力を示す船台やドックの数では一二%を占め、建造実績では四%に達し、中小造船業界では一〇%前後を占めている(昭和五四年度)。建造実績の割合が低いのは、京浜や阪神地方などに大型造船所があるためで、鋼製の貨物船やタンカーの建造では広島県や兵庫県と肩を並べて全国でも一、二位を争う地位にある。

造船工業は、県内の工業生産のなかで優位にあり、三五年の製品出荷額等では四四億円であったものが、五二年には一九〇〇億円台にまで達し、総額の一〇%を占めるほどであった。このような成長は、国際的な海運市況の変動をうけて船腹数の過剰や、反対に海運の好況などのなかで、中小型船の建造に努め、低船価で工期が早く、しかも船価の延べ払い方式などの導入によって活況を続けてきたことによる。これは、大型船を建造するために設備投資をしながらも、同じ型の船をつくるという大量受注、大量生産体制を基礎としたものである。しかし、五二年から五三年にかけて県内の有力な六社が倒産し、製品出荷額等でもついに電気機械工業にその地位をゆずることとなった。この倒産は、本工や下請工など従業員五二五八人の生活をおびやかすこととなり、県内でもこれまでにない再雇用対策に追われた。倒産の原因には、輸出船の建造割合を高めてきたのに、国際的な海運不況による船腹過剰から、船価の値びきや契約破棄が多くなったこと、円高で為替差損が大きく経営が悪くなったこと、輸出船の建造に努めたために国内船の受注開拓が弱くなったこと、さらに経営者に昔の船大工出身者が多くて、技術には優れているが同族経営に走り、他企業との間で競争意識が強く、環境の変化に対して情報をとることが遅れたことなどが指摘されている。

県内の造船工業の中心は今治市とその周辺の越智郡一帯で、とくに波止浜は造船工業の発祥地となっている(写真5-13)。鋼船の造船工場五八のうち、今治市には一四、周辺の大西町に一(来島どっく大西工場)、東予市に一(住友重機械工業東予工場)、越智郡の伯方町の五をはじめ大島、大三島、岩城島に合わせて八の造船所がある。このほか松山市、保内町、八幡浜市に各二、宇和島市には三つの造船所がある。今治市地区には、造船所が集中しているのみならず、県内の主要な企業で占められていることから、製品出荷額では、今治市が県内の二五%、周辺の大西町や越智諸島が合わせて五五%にも達している。さきにふれた例産六社も今治地区にあって、しかも、建造総トン数で県内の三〇%近くを占めた主要企業であったことから、業界や社会に与えた影響は大きかった。

今治地区を主に、造船工業の発達とその立地についてみてみよう。高縄半島の北端、来島海峡に面して幅二五〇m、長さ約一㎞の細長い湾がある。ここが愛媛県の造船工業の発祥の地ともいうべき今治市波止浜で、この湾は波止浜湾とよばれ、両岸には所せましと大小一一のどっくと多くのクレーン(起重機)が林立し、来島どっく、今治造船、波止浜造船などが相向かっている。波止浜の集落は西岸にあり、かつて藩政時代から有名であった波止浜塩田の跡が湾の奥一帯にあって、跡地六三万㎡は埋立てられている。湾口近くには、これも史上有名な来島水軍の拠点となった来島、小島がある。

波止浜の造船の歴史は、塩田による塩買船の建造や、来島海峡に臨むところから帆船の風待ちや潮待ち、あるいは避難港として利用され、港町として栄えたことが造船に深く関係したといわれる。古くから海運業の町として知られた波方町が西隣にあり、また大正期から昭和の戦後まで、船による石炭輸送が盛んで、これに活躍した木造帆船や木造の機帆船の建造や修理を手がけてきたことなどが基礎となっている。波止浜への近代的造船工業が立地したのは、明治三五年(一九〇二)の波止浜船渠に始って、昭和一八年に戦時のため政府の企業合同と合理化政策により伊予木鉄造船と今治造船とが立地したが、いずれも塩田の一部を埋めたててのものであった。このほか周辺地区には、大正七年(一九三二)に西造船、同じく大正中期に繁造船などが創業した。これらのうち、波止浜船渠は木造帆船の建造から出発して、大正一三年に汽船の建造に転向して鋼鉄船を手がけ、さらに昭和に入って軍用船の建造、同一五年には住友の参加により設備を拡張、戦後は財閥解体によって住友から別れ、二七年に来島船渠、四一年には奥道後国際観光と合併して来島どっくと改称、その波止浜工場となった。この間、来島型標準船(四九九トンの鋼船)を流れ作業によって多数建造する方式を採用し、木造船の船主に月賦販売によって売ったことは業界でも有名であった(写真5-14)。

波止浜造船の前身は、昭和一八年創業の伊予木鉄造船で、戦後の二三年に鋼船をつくりはじめ、二五年に現社名に変わった。今治造船も前者と同じ年に創業し、機帆船の建造を行い、三〇年から鋼船建造に転じ、とくに波方町や伯方町などの海運業者からの受注によって、内航鋼船の建造を行った。このほか、波止浜以外の今治市内には、来島海峡に面して大正七年(一九三二)に創業した西造船、昭和二二年に木造船から出発した浅川造船をはじめ、ともに二六年に創業・独立した桧垣造船と繁造船などがある。また、島しょ部には、伯方町木浦に村上秀(大正六年創業)と、今治市浅川に大正一〇年(一九二一)に立地し、昭和二七年に伯方町伊方へ移動した渡辺造船、大三島町宗方の菅増造船(昭和二六年)、岩城村の岩城造船(同四九年)などの中小造船所がある。

造船工業は、大規模な組立工業であるとともに、船主から注文をうけて建造する受注生産であって、しかも建造期間が長いことなどが特色である。それは、木船から始まって、機帆船、鋼船へと船の種類が変わったにしても、造船工業の基本的なかたちで、しかも、中小の造船所では、機関や主な機器などは舶用機器生産の企業から買入れ、また部品や船殼の一部などを外注に出すことから、下請企業が多い。県内最大の造船所である来島どっく大西工場(従業者一五一九人)の例では、川崎重工業との技術・業務などの提携をはじめ舶用機器も供給され、しかも生産関係の下請企業を地元に四九社、県内外に合わせて三社、また今治造船(同一二二六人)でも三菱重工と提携するとともに、下請企業が生産関係で地元二六社、県内一五社、補修関係でも九社を数えている。

造船工業が波止浜はじめ今治地区に集中立地したのは、さきにふれたように受注先の海運業の発達があったことはもちろんであるが、このほかに、塩田の埋めたてによって用地が確保できたこと、来島型標準船の建造に代表されるように業界の技術の波及、下請企業の存在などをあげることができる。もちろん、舶用機器や鋼材、部品をはじめ船そのものの輸送に便利な港湾に恵まれていたこと、屋外作業に有利な雨の少ない瀬戸内海沿岸であることなど地理的環境も見逃すことはできない。また、労働力が多く賃金が安いことは、下請企業を多く必要とする造船工業にとって重要な条件である。とくに今治地区は、男子労働力を必要とする造船が好況のときは、女子労働力に依存しているタオル工業が不況だといわれ、労働市場が両工業を介して均衡がとれていることは、地区の特色である。造船工業は、労働集約的な作業部門があって、経営の安定には本工よりも臨時工を増加させて対応することが求められ、この意味からも、今治地区の労働市場は注目してよい。

今治地区の造船工業が工場の集中の時期をへて、他地区へと分散しつつあることは、その立地変化として見逃すことはできない。

この最初は、波止浜船渠(現来島どっく)が戦時中の終わりごろに波止浜から大西町大井に設備拡張のため工場の建設に着手したが、三八年に船台を新設して移動を行い、現在大西工場として約三〇万㎡の用地をもち主力造船所となった。渡辺造船も二七年に今治市浅川から伯方町伊方に移り、従業者三四六人をもつ島しょ部では主要な造船工場としてある。四五年には今治造船が香川県丸亀市の臨海部に二八万㎡の用地を求め、丸亀工場となり、同じ年に波止浜造船が吉海町の大島造船を買収して設備を拡張するとともに、四八年には香川県多度津町の臨海部へ四〇万㎡の用地を求めて造船所を建設した。このような立地移動は、今治造船が一万五〇〇〇トンの船台をスクラップにして波止浜から丸亀市へ移ったように、船の大型化と大量建造には既設の用地が狭くなったこと、造船工業は重量物を扱うことから、昔は地盤の固いところが適地とされたが、土木技術の向上で埋め立て地でも立地が可能となり、広い用地を安く求められるところが選ばれたのである。このほか、島しょ部には、さきの渡辺造船のほかに小型造船所が多く立地する。菅増造船や岩城造船などは従業員がともに三〇人台と小規模で、造修船で広島県や今治市の造船工業、船具製造などとの関係が強い。

パルプ工業

伊予三島と川之江の両市に集中的な立地をみせる製紙業は、愛媛県を有名にしている地場産業の一つで、これの発達過程や立地条件などについては、すでに前節でふれた。ここでは、近代工業としてのパルプ工業と、これに関連する製紙業についてみてみよう。パルプ工業は、工業の分類では一般に重化学工業のなかに入っているが、その製品である紙は軽くて、消費財でもあることから軽工業として取りあつかった。

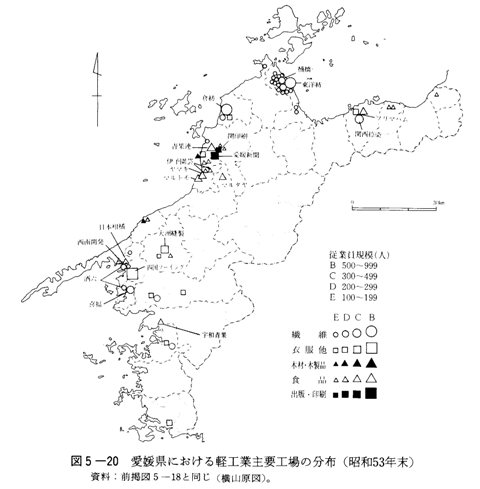

県内の軽工業生産額の三分の一以上がパルプ・紙工業で占められ、それは昭和四〇年以来首位にある。しかも、その生産額は軽工業の総額とほぼ並行して増加していることが特色で、四八年の急増は中東戦争による石油価格の急騰の影響をうけたものであった(前掲図5-17、図5-20)。なかでもパルプ工業は、県内の製紙業のなかで最も後発の業種であったが、地元の機械すき製紙業に原料供給の基礎を与えたことは、その立地条件に有利さをもたらしたばかりでなく、製品の多様化と高級化にも大きく寄与したものとして注目してよい。日本で、わらパルプから木材パルプを使うようになったのが明治二三年(一八九〇)で、その実用化は同三〇年代であった。県内では、宇摩製紙が大正三年(一九一四)に機械すきを開始してからパルプを原料に使うことが多くなり、昭和期に入ってからはマニラ麻を使って、強くて破れにくい紙の生産が行われるようになった。さらに洋紙が大王製紙によって初めて生産されたのが昭和二二年で、これによってパルプ生産が多くなってきた。

県内のパルプ生産は、伊予三島市の大王製紙と川之江市の丸住製紙が二大企業としてあるが(前掲図5-18)、いずれも昭和二〇年代に生産を開始し、今日では前者が月産一一万トン、後者も同じく四・七万トンを生産して、日本で有数の企業に成長している(五六年)。この二大企業が、どうしてパルプ材の産地でもない県内に立地しただろうか。日本のパルプ工業は、戦後に大きな技術改革をみせた。それは広葉樹のパルプ化と、これにつづく木材チップの使用を可能にしたことである。これまで、パルプ工業の立地は、原料のパルプ材を産する静岡県や北海道、東北地方に多く、また洋紙の需要が多い大消費地の東京などにも立地してきた。しかし、原料使用の二つの技術改革は、従来の立地上の制約を解放したのである。県内のそれは、この技術改革のもとで、銅山川からの工業用水の供給と、地元の製紙業の洋紙需要なども加わっての立地だったといえる。

「紙の消費は文化のバロメーター」といわれるが、パルプ一トンを生産するのには四〇〇トンもの水を必要とする。工業用水の供給が十分に確保されないとパルプ工業は立地できないし、また、広い工場用地も必要である。伊予三島市や川之江市では、パルプ工場の大きなパイプが複雑に走っていて、高い集合煙突が建っているのをみると、この工業が規模の大きな装置型の工業であることがわかる(写真5-15)。さらに、原料の木材チップの集積場と製品倉庫などのための広い用地と、原料輸送を船によっているための港が必要となる。伊予三島と川之江の両市が海岸を埋めたてて、工場用地や港の建設を進めてきたことは、パルプ工業の立地とその発達に負っている。大王製紙は、四八年に約五〇万㎡の造成地に新工場を建設したが、これはパルプと紙の生産を一貫して行う世界でも最大規模の工場である。

大きな港をもつことは、原料が輸送のうえで運賃負担力が小さくて、大量に供給される必要から海運の利用によっているためである。とくに、木材チップのほとんどを輸入に頼っている日本のパルプ工業では、港がなくては立地できない。丸住製紙の例では、原木・チップ材の九三%がアメリカとカナダからの輸入で、県内からのチップ材の占める割合は七%、しかも、これら原料の九八%が船で輸送されている。また、製品の新聞、印刷、包装などに使われる洋紙の七六%が同じく海運によっている。もちろん、古紙といわれる再生用原料は、ほとんどがトラックで輸送され、その仕入先には、県内よりも大阪を主とした阪神地方が多い。

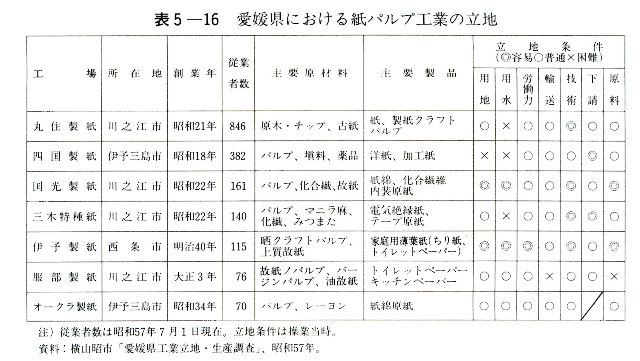

立地条件を生産の規模と製品の種類などから幾つかの企業を例に創業当時の状況をみると、用地と用水で困難さがあったとされるものが目立つし、これに対して、伝統的技術の存在や原料供給の容易さなどが有利としたものが多い(表5-16)。伊予製紙の創業は明治時代で、西条市の加茂川による用水の豊富さと、手すき和紙生産当時の原料のみつまた供給が容易だったとしている。また、一般に賃金が安くて、まじめに働く労働力があったことも注目してよいし、とくに伊予三島や川之江の両市では、近世に製紙業が大洲藩のように藩の専売制のもとになかったことが、技術の発達や製品の流通で自由性を高め、熱心な先覚者を生んだことなども、今日の発展に大きく影響しているものとみてよい。なお、パルプによる紙の生産は、新聞や印刷用、ちり紙やトイレットペーパーなどの洋紙と、段ボール原紙や白板紙、黄板紙などの板紙に分けられるが、前者が多い。しかし、それらは小品種の大量生産という紙生産の特色をもっているが、最近では、三木特種製紙のマニラ麻を原料とした工業用紙、そのほか生理用にまで進出した衛生紙生産など、多様化の傾向をみせている。さらに、製品の流通でも、ユニ・チャームエ業のように系列工場を大消費地の関東地方にまで進出させ、東京を中心に全国へ販売網を拡げたものもある。

繊維工業

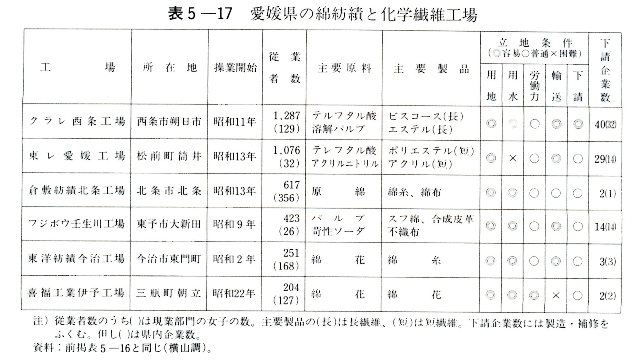

県内で規模の大きな紡績・化学繊維の工場は、綿紡績が三、化学繊維工場が、さきに述べた帝人の二工場をふくめ五つを数える。これらは、いずれも原料から糸・布を生産するもので、その発達の過程と県内の工業化における地位についてはすでにふれた。ここでは、現在の生産状況を主にみてみよう(表5-17)。

まず紡績業では、設備や従業員数で倉敷紡績北条工場が最大で紡錘四万三〇〇八錘、織機七二六台を数え、ついで、東洋紡績今治工場が同じく二万四八二八錘、三瓶町にある喜福工業伊予工場が六〇〇〇錘で、後二者は綿糸だけの生産を行っている。倉敷紡績北条工場は、出荷額の七三%が綿布で、大阪・岡山・京都の府県に移出し、綿糸のほとんどが大阪府と愛知県に向けられ、一〇%が県内となっている。東洋紡績今治工場は、綿糸生産の九〇%が今治市を主に県内の繊維工業に向けられていることが特色で、同じく喜福工業伊予工場でも綿糸の五〇%が県内へ出荷されている。喜福工業は大阪府堺市にある敷島紡績の子会社で、昭和三五年に敷島紡績が三瓶工場を撤退したあとを受けついだものである。三瓶工場の立地は当初機帆船で原綿を大阪などから輸送し、低賃金による女子労働力も豊富であったことによる。しかし、三〇年代に入ると輸送が陸路に変わり、賃金も全国同一水準となったことから敷島紡績の撤退となった。喜福工業が引きつぎ紡錘数も当初の半分の六〇〇〇錘となったが、輸送が原綿と綿糸ともにトラックによっていることから、交通条件には恵まれていない。綿紡績工場は、いぜんとして女子従業者の占める割合が高く、しかも若年者では県内出身者がほとんどである。

化学繊維工業では、原糸生産が主で、従業者数からみると松山市の帝人松山工場と愛媛工場、西条市のクラレ西条工場、松前町の東レ愛媛工場、そして東予市のフジボウ愛媛壬生川工場などがある。この業種は大規模な設備をもつ装置型の工業であるとともに、用水型の工業でもある。その工場の立地で共通していることは、広い用地や豊富な用水の確保、輸送の便利さなどが重くみられたことである。用地は海運を利用するために臨海部に求められたが、東レ愛媛工場の例では、用水の確保が困難で深井戸による地下水の利用に努めた。現在では、重信川の伏流水を日量五・七万トン、県の工業用水道から同じく四・一万トン供給されていて、深井戸は利用されていない。原料の輸送では、クラレ西条工場でテレフタル酸がトラックによっているほかは、すべて海運によっているが、他方、その製品では六〇%から七五%がトラックで輸送されている。また従業者では、綿紡績業と比べて製造部門に女子従業者が少ないことが特色で、装置型の化学工業であることを示している。

ポリエステルやアクリル、レーヨンなどの化合成繊維による原糸生産のほかに、フジボウ愛媛壬生川工場では出荷額の僅か四%ではあるが合成皮革を生産し、クラレ西条工場では同じく一八%がプラスチックフィルム・シートである。このような生産の多様化のなかで注目されるのは、東レ愛媛工場の炭素繊維の生産である。これは、昭和四六年に東レが工業化に着手し、世界で最大の生産量(一二六〇トン、五七年)を誇っていて、愛媛工場でも年産推定五四〇トンに達している。この炭素繊維は原油(ナフサ)を原料にポリアクリロニトリル繊維をつくり、高温の焼成過程をへて生産されるもので、軽くて強い性質をもち、ゴルフ用具やテニスのラケットなど高級スポーツ用品、さらには自動車バンパー、航空機の二次構造材、医療用レントゲン機器、テレビ用アンテナなど、その用途はきわめて広い。需要も多く、生産は急成長をとげ、大量生産による原価の引きさげと相まって、いっそうの発展が期待されている。この生産は、東レ愛媛工場につづいて、新居浜市の住友化学愛媛製造所でも年産三〇〇トンの計画があり、化学繊維工業は高付加価値の製品をつくることに転換しつつある。

|

図5-18 愛媛県における重化学工業主要工場の分布(昭和53年末) |

図5-19 新居浜市における住友系コンビナートの関連 |

表5-12 新居浜市の住友系化学工業の立地条件 |

|

表5-13 松山市の帝人系工場の生産状況 |

表5-14 松山市の帝人系工場の立地条件 |

表5-15 愛媛県内の製油所の生産と立地条件 |

|

図5-20 愛媛県における軽工業主要工場の分布(昭和53年末) |

表5-16 愛媛県における紙パルプ工業の立地 |

表5-17 愛媛県の綿紡績と化学繊維工場 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索