データベース『えひめの記憶』

愛媛県史 社会経済3 商 工(昭和61年3月31日発行)

三 繊維王国愛媛の変貌

繊維の主役交替

昭和三〇年代は、繊維産業にとっても技術革新の時期に当たり、主役交替の時期であった。典型的にはナイロンによる生糸の駆逐としてイメージされるように、その特徴は、古い繊維の衰微または停滞と新しい繊維の躍進とであった。

天然繊維の中では、生糸の没落が著しかったものの、綿糸や毛糸や麻糸などはその素材としての特性を生かして、国民の衣生活の中で依然重要な役割を果たし続けた。愛媛県のタオルは、綿糸を素材としながら、昭和三〇年代に隆盛の時期を迎えるのである。けれども、総じていえば、この時期の国民の衣生活の着実なレベル・アップにもかかわらず、天然繊維の生産は伸びなかった。主役の座は合成繊維(とりわけナイロンとポリエステル)に奪われ、それらが目ざましい成長をみせたのである。

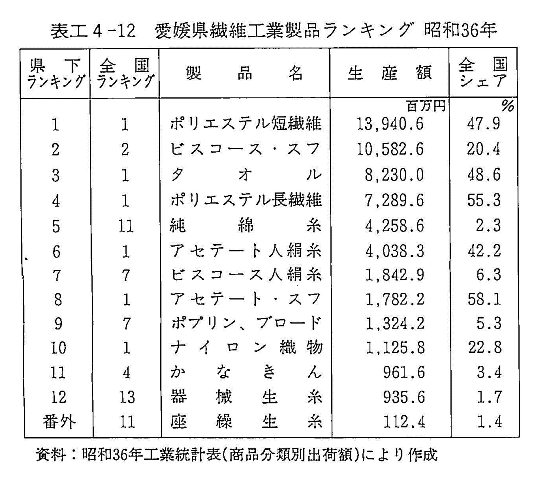

昭和三六年における愛媛県繊維産業品目別出荷額(表工4-12)を掲げている。工業統計表では、化学繊維は化学工業製品として分類されており、繊維工業製品から除外されている。繊維産業全体の流れを見るために、化学工業製品の分類中から化学繊維を抽出して便宜上合成したのがこの表である。それによれば、昭和三六年には愛媛県の繊維産業の主力は化学繊維に移っており、ポリエステル短繊維が年産一三九億円で断然トップの地位にある。綿糸は年産四三億円で第五位に後退し、地場産業のタオルが第三位、年産八二億円で活況を呈している。愛媛県の綿糸生産は全国の二・三%を占めるにすぎず、生糸にいたっては器械製糸が全国の一・七%、座繰製糸が一・四%という凋落を示し、いずれも全国トップ・テンからすべり落ちてしまった。

これに対し、ビスコース・スフは、愛媛県は東レ・倉レ・冨士紡の有力工場が立地して全国一の産地だったが、昭和三六年には二位へ後退したものの、なお全国シェアの二〇・四%を占めている。愛媛県は、化学繊維についてアセテート人絹糸・アセテートスフ・ポリエステル長繊維・ポリエステル短繊維の四品目の全国生産の約半分を占め、全国一の生産量を挙げている。これは帝人の躍進によるものである。

地場産業のタオルも、全国産額のほぼ半分を生産し、日本一の産地となった。

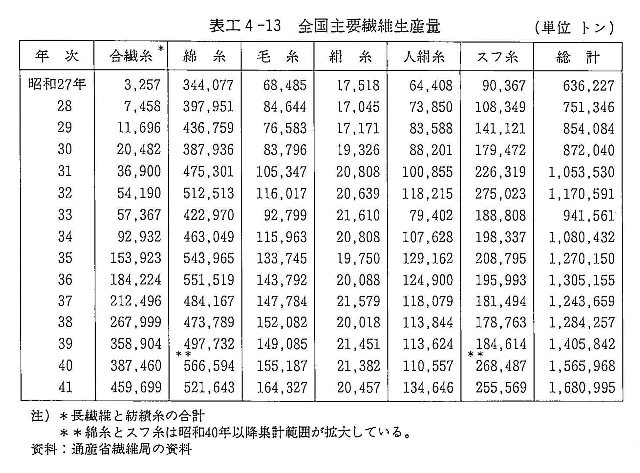

綿紡績の衰兆

全国的に見れば、綿糸の生産額は、昭和三三年の不況で一時的に三、七〇〇億円に落ちこんだほかは、高度成長の時期を経て今日に至るまで四、〇〇〇億円の大台を維持しており、決して過去の産業ではない。生産量からみても(表工4-13)、合繊糸の急伸が目だつものの、綿糸は依然繊維の雄であることを失っていない。ただ、高度成長期にも、生産量・生産額ともに頭打ちであるから、停滞産業であるということをいわざるをえない。それも、綿紡績各社の必死の合理化によって生き残りが画されたのである。

昭和二七年の糸ヘンブームの時には、愛媛県には綿紡績工場が、倉敷紡北条・敷島紡三瓶・東洋紡今治第一・東洋紡今治第二・東洋紡川之石・冨士紡川之江・冨士紡三島と、十大紡に属する工場七つを数えた。これに新々紡の白方機織所を加えれば、愛媛県の紡機合計は二七万四、八九六錘に達した。それが昭和四二年には、十大紡工場は、冨士紡川之江・東洋紡今治・倉敷紡北条の三工場に整理されてしまっている。これに新々紡の白方興業(もと白方機織所)など中小紡四工場の設備を加えても、愛媛県下の紡機総錘数は一五万七、四六〇錘であり、全盛期の六割未満へと激減している。綿紡績の全国的集約過程の中で、愛媛県は、その地理的条件から、最も大きい影響を蒙ったということができよう。

東洋紡績今治第一工場は、昭和三三年四月、企業合理化のため工場を閉鎖し、敷地三万三、〇〇〇平方㍍は今治市と今治繊維工業会が折半して買収、天保山の第二工場だけが今治工場として残った。東洋紡今治だけで、綿糸の生産高は昭和二六年の四万〇、一七一梱から昭和三四年の一万九、一二九梱へと半減した。

東洋紡績川之石工場は、昭和三五年九月、企業合理化計画にしたがって工場を閉鎖し、その敷地は保内町が買収した。

敷島紡績三瓶工場は、昭和三〇年代にはいって五万五、七六〇錘の設備を六万七、七六〇錘へ増強し、人員も八七三人から四〇五人へと半減して合理化を図ったが、繊維不況には勝てず、昭和三五年に同工場も閉鎖された。昭和三八年六月、工場施設は伊予紡績会社として復活し、規模も二万五、〇〇〇錘程度に縮小して操業を開始した。のちに喜福工業三瓶工場と改称して今日に至っている。

倉敷紡績北条工場は、全国的に見ても最高の設備を有する工場であり、昭和二七年の五万八、〇八〇錘から昭和四二年の四万三、〇〇八錘へと設備をやや減じたものの、本県における主力工場として稼動を続けた。

テトロンの登場

テトロンというのは、ポリエステル繊維の日本名である。アメリカではダクロン(デュポン社)、イギリスではテリレン(ICI社)という商標名で呼ばれている。東レと帝人とは共同でICI社からの技術導入をはかったが、販売活動についても共同歩調をとり、これが大成功を収めた。技術契約を結んだ昭和三二年の春、東洋レーヨン・帝国人絹の両社は新繊維の愛称を新聞広告などで一般から募集した。応募数は一〇万通を越え、六月にはテトロンという商標名が採用された。テトロンの消費者への浸透が驚くほど早かったのは、両社が共通の商品名で強力な共同キャンペーンを張るという販売戦略に負うところが大きい。

だが、テトロン伸張の基本的理由は、テトロンが繊維としてきわめて優れた特性をもっていたということであろう。テトロンは、弾力性に富み、しわになりにくく、丈夫で乾きが早いなど、衣料用に抜群の長所をもっており、しかもナイロンに比べてずっと天然に近い風あいをもっていた。そのため、天然繊維と混紡しても、天然繊維の持ち味を充分に生かすことができ、とりわけ綿との混紡は爆発的人気を呼んだ。

合成繊維に関しては、東洋レーヨンの開発努力がめざましく、ナイロンを成功させて、一躍化学繊維のトップ企業におどり出たのであるが、ポリエステル繊維についても昭和二七年に自社技術による重合に成功し、会社内ではレーヨン・ナイロンに次ぐ第三の繊維として、[F=Ⅲ」(Fはフィラメントの頭文字)と命名されていたという前史がある。

さきに述べたように、ICI社のポリエステル繊維技術の導入交渉は、東レ・帝人の共同で行われた。その際、ICIのローヤルティが高すぎたので、東洋レーヨン会長田代茂樹が帝人社長大屋晋三に、両社の導入競争を避けるために交渉の窓口を東レ側に一本化することを申し入れ、帝人側もこれに同調したといわれる。数年越しの交渉の末、昭和三二年二月七日、ICI社取締役アレン、東洋レーヨン社長袖山喜久雄、帝人社長大屋晋三の三者の間で、技術提携の契約調印が行われた。頭金は一一五万ポンド(約二〇億円)、ローヤルティは五・二五%であった。

テトロンの工業化は、東洋レーヨンの場合は静岡県三島工場で実施に移され、愛媛工場はしばらく直接の関係がなかったので、ここでは、帝人のテトロン工業化の主舞台となった帝人松山工場に焦点を合わせることにしよう。

帝人松山工場のテトロンの発展

昭和三〇年一〇月に帝国人絹松山工場は、四〇〇人足らずの従業員でアセテートの生産を開始した。昭和三二年二月に東レと共同でICIの技術導入に成功した帝人は、松山工場にテトロン製造設備を建設することを決め、昭和三三年六月、日産二㌧から試験操業にはいった。昭和三四年七月には日産三〇㌧の設備が完成し、テトロンの本格的生産が始まった。次いで昭和三六年一二月には日産五三㌧に増強され、昭和三八年九月には日産八五㌧、昭和四一年一二月には日産一二四㌧と矢次ぎ早にテトロン製造能力の増設が行われた。

昭和三三年に生産を開始してわずか三年後には、日産五三㌧設備をフル操業しても間に合わないというほどに、テトロンの需要は爆発的に伸びた。合成繊維に出遅れていた帝人は、テトロンの奇跡によって完全に立ち直ったのである。

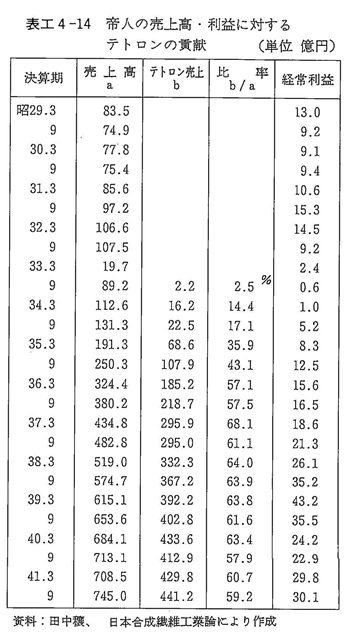

表工4-14に見られるように、帝人の売上高の大半(最高では七割近く)をテトロンが押し上げ、昭和三三年の繊維不況では赤字すれすれにまで落ちこんだ帝人の経常利益は、ピークの昭和三九年には、半期で四三・二億円という莫大な利益をもたらすまでにふくらんだのである。

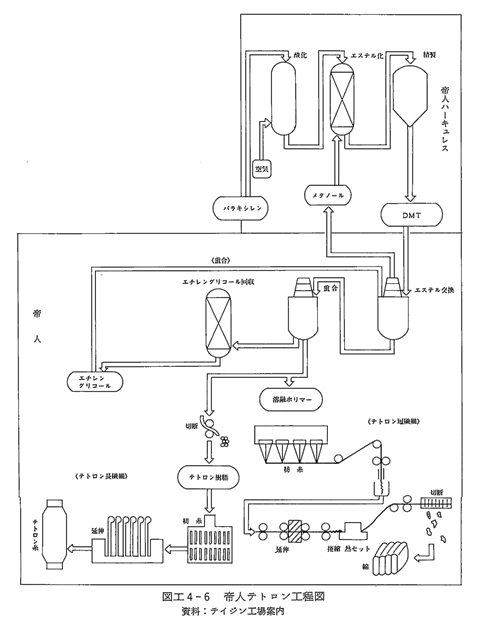

松山工場では、当初、テトロン原料のテレフタール酸・DMTの供給を丸善石油化学松山工場から受けていた。しかし、テトロンの生産が軌道に乗り、原料の使用量が増加するとともに、原料品質の安定化とコストダウンを図るために松山工場で、原料(ただし、パラキシレンは丸善石油・日石化学から購入)から製品までのテトロン製造工程の一貫化を進めた。昭和三二年二月にドイツのヘンケル社からテレフタール酸製造技術を導入したのを手がかりに、昭和三八年一月には、アメリカのハーキュレス・パウダー社及びドイツのヘミッシュウルケ・ヴィテン社との間にDMTの技術提携を行った。昭和三九年五月には合弁の帝人ハーキュレスを設立して、DMTの製造に当たることになった。帝人油化愛媛工場でパラキシレンが自給されるようになるのは、ずっと後の昭和四九年のことである。

帝人といえばテトロン、テトロンといえば帝人といわれるように、帝人のテトロンが大きく成長した最大の理由は、松山工場の試験設備を使って、絶えず品質の改良が重ねられてきたことにある。

ICI社のポリエステル繊維の製造技術は、原料のDMTやテレフタール酸を重合反応させ、ペレット(粒)状に乾燥させたポリマーを加熱して溶かし、ギヤポンプで微小の穴から押し出して巻き取るという方法であった。ところが、高温のポリマーがフィラメント状になって高速で押し出される時、空気と接触し、温度や湿度に変化を生じるために品質のムラが生じるという問題点があった。この点の改良を手がけたのが、松山工場時代の岡本佐四郎(帝人現社長)である。

松山工場では、角F紡糸機とDT―Ⅲ延伸機という新しい技術を開発して、テトロンの品質を格段に向上させ、安定させることに成功した。角F紡糸機は、ポリマーの温度コントロール、ポリマーと空気との温度差などを細かく制御することができるように紡糸塔の構造を工夫したものであった。さらに、ポリマーの重合についても、艶消しのために混入する酸化チタンのムラを防ぐ技術を確立した。昭和四二年五月、松山工場で新紡糸延伸技術による高品質ラージ・パッケージ・フィラメントの生産が開始され、帝人のテトロンの品質は世界に冠たるものとなった。この技術は、アメリカのイーストマン・コダック社など海外へも技術輸出されている。

これに続いて、松山工場では、原料から糸までの一貫生産システムの実験を行い、その技術の確立に成功した。連続重合直接紡糸法というのがそれで、ポリマーを連続してつくり、つくる片っ端からそのまま紡糸機にかけるという方法であった。これだとポリマーを乾燥してペレットにする手間も、貯蔵する手間も、溶解する手間も省けて、きわめて合理的な量産システムであった。

また、帝人は、商品開発の面でも、独自の技術でテトロン三角断面糸T-33やテトロン異形中空断面糸T-38など、ひと味違ったテトロンを発明し、いずれも松山工場で生産されて、ファッション市場へ送り出された。T-33(商品名シルパール)は絹の風合いをもつテトロンとして高級婦人服地・和装品布地などに用いられた。T-38(商品名スペーシー)はウールの風合いをもつテトロンとして紳士服・スカートなどに用いられた。

昭和四五年七月には、松山空港を隔てた近接の七五万平方㍍の地に、最新鋭の帝人愛媛工場が建設され、松山地区は松山工場と合わせて帝人のテトロン事業の技術・情報センターとして最大の拠点となった。

東レ愛媛工場の設備交替

東洋レーヨン愛媛工場には、滋賀工場のスフ設備も統合され、スフの専門工場として充実がはかられた。昭和三一年には、スフ生産設備は日産一一四・五㌧と、わが国でも最大規模のスフ工場の一つであった。

しかし、昭和三〇年代にはいって、レーヨン糸・レーヨンスフの斜陽化は著しく、愛媛工場でもその対応に迫られることになった。東洋レーヨンは、既に愛知工場・名古屋工場のナイロンというドル箱を抱え、帝人と共同導入したテトロンについても新設の三島工場で生産を開始した。テトロンは、その優れた性質によって、昭和三五年ぐらいから急成長を遂げるのであるが、市価もレーヨンに比べて三倍以上も高く、収益性も抜群であった。東洋レーヨン愛媛工場では、スフをテトロン綿に切り替えることにし、昭和三八年三月、日産一五㌧の製造設備を新設して、テトロン・ステープルの製造を開始した。昭和四三年四月には、愛媛工場のスフ製造設備の六五%に当たる七四・五㌧の設備を廃棄し、昭和五〇年には愛媛工場のスフの生産を全面的にストップした。これに応じて、テトロン・ステープルの製造設備を増強し、昭和五〇年には日産一一一・三㌧に達して、スフ設備と完全に入れ替わった。

また、ニット・ブームに乗じて、東洋レーヨンは後発企業ながら、アクリル繊維への多角化をも進め、昭和三九年三月、商品名トレロンの製造設備日産一五㌧(当初)を愛媛工場に建設した。原料のアクリロニトリルは、岩国の三井石油化学と新居浜の住友化学から供給を受けた。トレロンの生産も順調に伸び、昭和五〇年の愛媛工場のトレロンの生産能力は一三二㌧でテトロン製造設備を上回るまでになった。

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索