データベース『えひめの記憶』

愛媛県史 社会経済3 商 工(昭和61年3月31日発行)

二 重化学工業化―石油精製・石油化学

石油供給能力の拡大

愛媛県の重化学工業化において、大きな役割を果たしたのは、石油精製と石油化学であった。すでに述べたように、重油の需要は、価格の低下によって急激に拡大し、石炭からのエネルギー転換を全面的におし進めた。しかし、わが国の製油能力拡張は需要増加をさらに上回るスピードでなされたため、設備過剰が長期にわたって続くこととなった。製油設備の操業率は、昭和三一年には約六〇%に低下し、昭和三○年代を通じて七〇%の操業率を維持するのがやっとという状態であった。

外資系・民族系入りみだれた国内石油産業の設備・販売両面での過当競争によって、石油製品の価格は暴落し、石油精製企業の経営は苦況に陥った。皮肉なことに、この石油製品価格の異常な低廉さを土台にして世界に例をみないほどのわが国の高度成長がもたらされたのであった。

松山製油所の石油化学進出

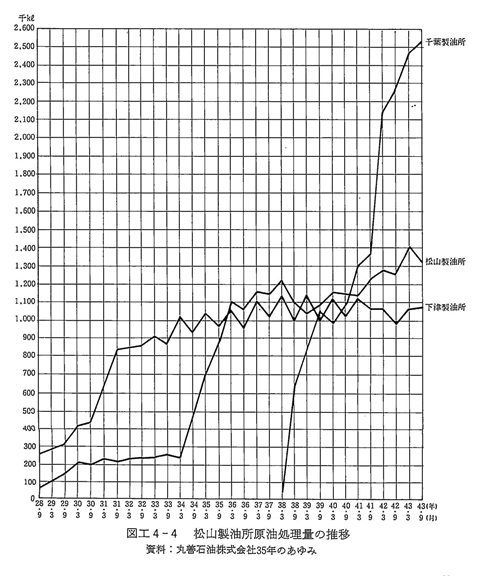

丸善石油の精製油の販売量は、昭和三〇年の九四万㌔㍑強から昭和三六年の四〇八万㌔㍑へと四倍以上に増加し、石油業界全体の急激な伸びをさらに上回って、全国シェアを広げた。

松山製油所の常圧蒸留装置は日量一万バーレルであったが、本社の積極経営方針にしたがって、将来の能力拡充のために昭和三二年から三五年にかけて港湾の水深を一二㍍に掘り下げ、大型タンカーの入港に備えた。また、原油槽も昭和三四年と三六年とに五万㌧の巨大タンクをそれぞれ二基ずつ建設している。

松山製油所では、昭和三二年七月、日量三、〇〇〇バーレルのプラットフォーミング接触改質装置の操業を開始し、昭和三五年五月には、これを日量三、五〇〇バーレルに増強した。この装置は元来、ガソリンのオクタン価を高めるための装置であるが、芳香族炭化水素を副成するからこれを原料として石油化学分野へ進出することを決定した。昭和三二年一一月には精密再蒸留装置を設置して、芳香族系混合溶剤(塗料・農薬などの溶剤)スワゾール一○○・二〇〇・三一〇の生産を開始した。昭和三三年一二月には、芳香族抽出装置が完成し、ベンゼン(設備能力年三、〇〇〇㌧)、トルエン(九、六〇〇㌧)、キシレン(九、六〇〇㌧)の生産を開始した。これは、わが国の石油化学装置としては、最も早い時期のものに属する。

通産省の石油化学第一期計画に含められた六社のうち四社(日本石油化学・三井石油化学・住友化学・三菱油化)までがエチレン・センターであったのに対し、丸善石油化学は芳香族の基礎化学製品の生産に特化した。同社のエチレン進出は、昭和四四年の千葉工場の完成によってなし遂げられるのだから、エチレンでは後発グループになる。

芳香族製品は、これまで石炭の乾留ガスからつくられてきたのであるが、石炭ガスの軽油分が一%と極めて小さいのに対し、技術的問題を別にすれば、石油は芳香族の含有率が圧倒的に高く、化学原料としての優位は明らかであった。

芳香族の用途は多岐にわたり、なかでも大量の用途としては、純ベンゼンは、染料・農薬(当時大量に使用されたDDT・BHC)、合成繊維(ナイロン)の原料となった。ナイロン原料としてのベンゼンは、従来の石炭系のものは、JIS規格の最上級品は触媒を使用して二段階の精製が必要であったのに対し、石油系のものはそのままナイロン原料として使用可能となり、品質の向上と価格の低廉化に大いに貢献した。純トルエンは、火薬・サッカリン・染料に用いられ、溶剤ベンゼンとキシレンは塗料に用いられた。ここで注目しておきたいのは、キシレン系のパラキシレンからテトロンの原料となるテレフタール酸が得られるということである。これは、後に松山製油所が帝人への原料供給関係を展開する基盤となっている。

国産技術による石油化学装置

丸善石油は、芳香族系の自社技術として、XIS装置とよばれるパラキシレン製造装置を開発した。これは、昭和三一年に工業技術院資源技術試験所から。パラキシレン製造の委託研究を受けて四年の歳月を費やして工業化に成功した独自のパラキシレン分離技術である。わが国の石油化学技術のほとんどが外国からの導入に頼っていた当時としては、異例のことに属する。

XIS装置は、パラキシレン製造装置としてはイギリスのICI(インペリアル・ヶミカル・インダストリー)社に次いで世界で二番目の装置であり、しかも、実用化も国産機器によって操業にこぎつけたのだから、その苦労は並々ならぬものがあった。この装置は、松山製油所に建設され、昭和三五年四月に日産二〇㌧の第一装置が、翌三六年には第二装置が完成した。どちらも運転の成果は順調であり、内外の注目を集めた。昭和三六年五月に大河内記念賞を受賞したのをはじめ、燃料協会賞・石油学会賞・毎日工業技術賞など多くの賞をひとり占めにし、画期的発明としての評価が高かった。国際的評価も初めから固まっていて、昭和三六年には早くも、アメリカのSD(サイエンティフィック・デザイン)社・西ドイツのルルギー社の二社との間に南北アメリカ州とヨーロッパ州の地域的サブライセンスを与える技術輸出契約が成立している。国内では、昭和四一年五月にクラレ油化株式会社に対してXIS技術の使用を認めた。

昭和三七年一月には、松山製油所にオルソキシレン製造装置が建設されたが、これも、エチル・ベンゼンを蒸留によって製造する丸善石油独自の技術であり、国産の機器によって完成した。さかのぼって、昭和三四年に同社がアルコールケトン合成装置をアメリカに技術輸出したのがわが国の石油化学技術輸出の最初であり、丸善石油の芳香族技術は既に一流の域に達していたとみられる。

テレフタール酸からDMTへ

昭和三五年五月に松山製油所にテレフタール酸製造装置が竣工した。これは国産技術ではなく、アメリカのSD社から技術導入をして建設されたものである。テレフタール酸の製造は技術的に難しく、当初はアメリカでも工業化が危ぶまれるほどであったといわれる。テレフタール酸の原料となる。パラキシレンは既に丸善石油の国産技術で製造できるようになったから、これとドッキングすることによってポリエステル繊維の原料となるテレフタール酸が国内で自給できるようになった。

テレフタール酸は、テトロンの原料として松山製油所から帝国人絹と東洋レーヨンの両社に供給された。昭和三三年からは帝国人絹松山工場でテトロン製造装置が稼動し始めたが、松山製油所からのテレフタール酸の供給が基礎になるはずであった。

高度成長時代を迎えた昭和三五年以降、ポリエステル繊維に対する需要は爆発的に伸び、帝人・東洋レーヨンの先発組に加えて、東洋紡績・日本レーヨン・倉敷レーヨンの三社が参入し、テレフタール酸の需要も急増した。ところが、丸善石油は、石油市況の悪化と千葉製油所新設の資金繰りとで昭和三七年以降急速に経営が悪化し、昭和三八年三月期の決算で五二億円余の巨額の赤字を計上してしまった。そのため松山製油所のDMT製造装置の建設は、昭和三九年一二月建設開始の予定が大幅に遅れて、昭和四一年二月に着工されることになった。

しかるに、このころから合繊ラッシュによる設備拡張のとがめが出て供給過剰となり、合繊の市場価格が急落して合繊各社の採算が悪化した。紡糸技術では本質的に大差がない合繊各社は、合理化の手段を原料段階でのコストダウンに見出そうとした。帝人が昭和三九年五月に帝人ハーキュレスを創業し、原料のDMT及びテレフタール酸の自給に乗り出しだのはその現れである。けれども、この段階では、テレフタール酸の粗原料のパラキシレンは、全量丸善石油からの購入に依存していた。また、テレフタール酸の不足分も丸善石油からの供給を仰いでいた。が、昭和四一年一〇月には、帝人は帝人油化を設立して、各種芳香族の化学製品の自給にまで進出することを決定した。

これらの事情から、丸善石油としては、後発のテトロンメーカーに対してテレフタール酸の供給量を増やし、DMT(ジメチルテレフタート)にまで加工して販売しやすくする必要が一層強くなったわけであった。松山製油所のDMT製造装置は、昭和四二年二月から操業を開始し、既設のパラキシレン製造装置、テレフタール酸製造装置と直結してポリエステル繊維原料の一貫工程が出来上がった。

住友化学のガス源転換

戦後、住友化学は硫安を主体とする肥料を中心に発展してきた。ところが、朝鮮戦争後、世界的に肥料が過剰となり、ヨーロッパの安い硫安が東南アジア市場に流れ込んでわが国の肥料輸出は締め出されてしまい、出血輸出によって滞貨を減らさなければならない状態に追い込まれた。昭和二八年に通産省の硫安合理化五か年計画が発足し、昭和二九年には、臨時肥料需給安定法と硫安工業合理化及び硫安輸出調整措置法が施行された。五か年計画の柱となったものは、ガス源の転換と経営の多角化であった。

住友化学では、アンモニアのガス源をコークスの水性ガスに求めて来たが、昭和三〇年代の初めにコークス炉の耐用年数が来て更新の時期が近づいたことから、原料ガスの抜本的改良のチャンスを迎えた。同社は既に、昭和二〇年代から他社に先んじて、原料ガスの改善について、半水性炉の採用、スラッグタッピング炉の試験、粉炭ガス化の研究などを実施してきた。昭和三二年末までには粉炭ガス化の技術が確立されたが、原料の石炭の価格が高く、トン当たり六五㌦の硫安コストを国際水準の五〇㌦へ引き下げることは容易ではなかった。

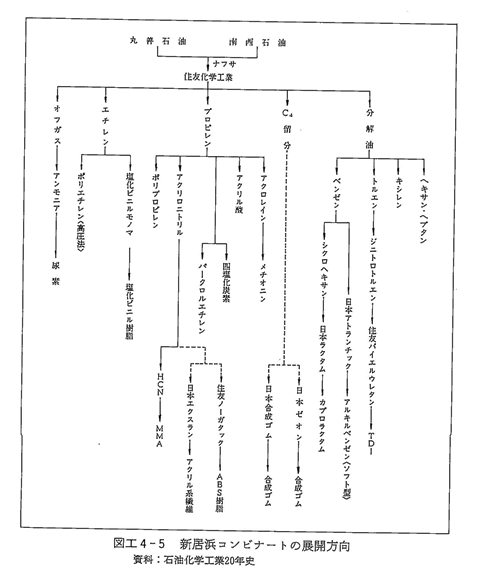

そこで、同社では、ガス源を値下がりの大きい石油に求めることにし、昭和三三年から粉炭ガス化試験装置を原油ガス化装置に改造する試験を行って成功を収めた。そして、昭和三四年一一月にはアンモニア換算日産九〇㌧の原油ガス化炉三基、計二七〇㌧の工場を完成した。昭和三三年には大江製造所のエチレン工場・ポリエチレン工場(後出)が稼動を開始し、そこで副生するオフガスをアンモニアの原料ガスとして利用することが、新居浜地区の石油化学コンビナートの重要な軸となった。というのは、副生のエチレンオフガスは、原油のガス化よりもさらに費用が安く、硫安のコストダウンにつながったからである。

住友化学の石油化学進出

戦後、ポリエチレン・塩化ビニール樹脂などの新素材がわが国に紹介され、軽量かつ堅牢で安価という優れた特性によって急速に用途を拡大した。これら化学製品の原料を国産化する必要が高まり、住友化学が石油化学への進出をはかったのは当然の成り行きであった。

住友化学は、早くからその将来性を見こしてポリエチレンの企業化に取り組み、京都大学児玉研究室の研究を基礎にして、昭和二八年には新居浜製造所でアルコールからポリエチレンを抽出する試験製造に成功している。しかし、これを工業化するにはまだかなりの距離があったから、この技術を足がかりにしてICI(インペリアル・ケミカル・インダストリー)社から高圧法ポリエチレン技術を導入する方針を採った。その際、特に考慮に入れられた点は、既に述べたように、オフガスの改質によって当時同社の最大の関心事だったアンモニアのガス源転換に大きく役立つという点であった。昭和三〇年七月、常務取締役正井省三、新居浜製造所副所長塩谷二郎等がイギリスのICI本社に出向いて技術導入契約を締結した。

ポリエチレン製造工場の用地は、大江地区の土地三一万四、〇〇〇平方㍍を朝日麦酒から譲り受けて、これを当てることにした。この土地は、かつて倉敷絹織新居浜工場があったところで、戦時中に大日本麦酒(戦後朝日麦酒)の所有となり、その子会社の新居浜化学工業が使用してきた土地である。住友化学は、昭和三一年一二月に新居浜化学工業を吸収合併し、昭和三二年一月から工場建設に着手した。

ポリエチレン原料のナフサは、出光興産徳山製油所から供給を受けることにし、ナフサを分解してエチレンを製造する設備は、アメリカのS&W(ストーン・アンド・ウェブスター・エンジニアリング)社の技術を導入した。副生のオフガスは新居浜製造所ヘパイプラインで送り、ここでアンモニアの原料ガスに転換するシステムを採った。昭和三三年三月、エチレン工場、ポリエチレン工場ともに完成し、ここに大江製造所(初代所長塩谷二郎)が発足した。これは、わが国の石油化学工場としては最初のものであり、愛媛県にはこの年の末に丸善石油化学の芳香族装置が完成し、先駆的石油化学工場が二つまで立地したことになる。

ポリエチレンは、透明のフィルムと袋とが食料品などの保存用として爆発的に売れ、瓶やバケツなどの容器としても急速に普及して、いわゆる原料革命をひき起こした。当初のナフサ分解装置は、エチレン能力が年産一万二、〇〇〇㌧程度であったため、予想を上回る需要増に追いつかず、ポリエチレン二万㌧を輸入して殺到する注文を捌かなければならない状態であった。

住友化学では、この旺盛なポリエチレン需要に応えるため、第一期装置が稼動し始める早々、ナフサ分解装置の大増設(第二期計画)を企てた。通産省の許可が遅れたため一年余り延びて昭和三六年八月に増設を完了したが、これによって大江製造所のエチレン製造設備は年産一万二、〇〇〇㌧から三万二、〇〇〇㌧へと二・七倍に拡張された。

新居浜地区のコンビナート化

このエチレン設備の増強は、単に設備能力の拡大をめざしたものではなく、新居浜地区の新居浜製造所・菊本製造所・大江製造所の三製造所を有機的に結合し、技術的合理化をはかる総合的プランのもとに実施された点に特色がある。

このころ、住友化学は、菊本製造所で製造されるカーバイドの有効利用のためにカーバイドを粗原料とするアセチレン系合成繊維アクリルへの展開をはかりつつあった。ところが、アクリル繊維の需要が急増し、アクリロニトリルの増産をはかる段になって、粗原料のカーバイドに隘路があることが制約となってきた。カーバイドは電力を大量に消費し、コストがきわめて高くついたからである。好運にもこの時、ベルギーのSBA(ソシエテ・ベルジ・ド・ラゾ・テ・デ・プロデュイ・シミク・デュ・マルリ)の石油からアセチレンを製造する情報がもたらされた。新居浜製造所では、この技術の企業化について研究と検討を重ね、昭和三三年八月、SBAからの技術導入契約に調印した。この方法は、アセチレン製造の際にエチレンを副生し、かつ多量に発生する廃ガスはアンモニア原料に利用できるという一石三鳥の技術であった。

SBAのナフサ分解装置は、日量一五三㌧のナフサを分解して、アセチレン二五㌧とエチレン五〇㌧とを製造、余剰ガスでアンモニア日産五六㌧を製造し、新居浜地区の原料供給の要になった。アセチレンは新居浜製造所でアクリロニトリルに加工され、菊本製造所で塩化ビニール樹脂に加工された。エチレンは全量大江製造所でポリエチレンに加工され、エチレンガスはアンモニアに加工されて、新居浜製造所で尿素や硫安が製造された。既設の新居浜製造所・大江製造所間のパイプ・ダクトに加えて、昭和三六年には大江製造所と中須賀町の間、及び新居浜港桟橋と新居浜製造所の間に海底トンネルが掘られ、両端の新居浜製造所と菊本製造所、及び中間の大江製造所とがパイプラインで直結され、新居浜コンビナートが出現した。

住友化学の新居浜コンビナートの特徴は、アンモニアのガス源転換を軸に従来の主力製品の強化の路線上に展開された点にある。既設の事業から堅実に多角化の足を伸ばしていくというのは、戦前の物的コンツェルン以来の伝統的手法であり、それが見事に現れている。この点では、他の地区のコンビナートと比べて異色であり、原油精製との一貫性に弱点はもっものの、コンビナートとしての有機的連関の強さにおいては日本一ということができよう。

わが国のコンビナートの多くが、資本系列を異にする化学企業の地域的集団化として成立しているのに対して、新居浜コンビナートは同一資本による単独事業である点でも特異性をもっている。異系列のコンビナートでは、原料供給や価格設定をめぐって利害の対立をはらむから、同一資本によるコンビナートは有機的統一という点では大きい強みを有している。当時、わが国のコンビナートの成立を技術的な面からだけみて資本系列を無視する見解が多かったのに対して、私は資本の面に注視すべきだとして警鐘を鳴らしたことがある。事実、各地のコンビナートは、異系列の弱点を補うために参加企業の資本提携へと進んでいったのである。

* 望月清人、コンビナートの資本蓄積的側面について(松山商大論集昭和三七・一)

新居浜製造所の合成繊維原料進出

住友化学の石油化学への展開が、アンモニア生産の合理化を軸にして漸進的に展開する方式であったため合成繊維原料への進出が遅れてしまったことはよく指摘されるところである。

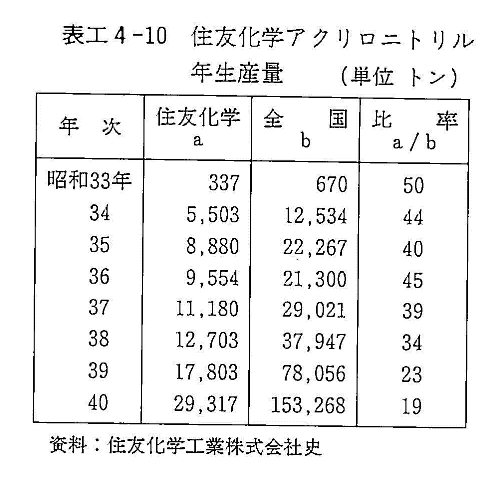

昭和三〇年代の第二次合繊ラッシュは、アクリル・ラッシュとして知られている。第一次ラッシュのナイロン・ビニロンに乗り遅れた繊維会社九社がこの新繊維に群がり、そのうち、ビニロンの工業化に失敗した鐘紡・東洋紡・三菱レの三社がアクリルでは先発企業となった。住友化学は、戦時中の合成ゴム研究でアクリロニトリルを製造した経験があり、しかも、その粗原料をアンモニアとカーバイドに求めることができるところから、既存の化学原料の用途拡大という点からも、アクリル繊維の原料の製造に乗り出すことになった。そして、繊維の重合・紡糸の技術をもち、住友との関係が戦前から深い東洋紡績が、アクリル進出の意図を強くもっていたので、住友化学はこれと結んで共同でアクリル繊維の工業化を開始した。住友化学は、昭和三〇年、アクリロニトリル・モノマー製造技術とアクリル繊維製造技術の導入契約をACC(アメリカン・シアナミド)社との間に締結した。

原料のモノマーは、新居浜製造所で生産し、アクリル繊維は対岸の東洋紡績岩国工場で昭和三二年四月から試験的製造を始めた。その結果が良好だったので、住友化学・東洋紡績の両社は折半出資で日本エクスラン工業株式会社(資本金二億円)を設立し、岡山県の西大寺工場で、昭和三三年四月から日産七・五㌧、昭和三四年一〇月から日産一五㌧のアクリル繊維の本格的製造にはいった。

アクリル繊維は毛糸に類似する性質と感触とをもつ合成繊維である

が、染色に難があるのと羊毛価格の低迷のために他の合成繊維ほど爆発的成長は示していない。それでも、日本エクスラン・旭化成・鐘化の先発グループに加えて東邦レ・日東紡・東レの各社がアクリル繊維に新しく参入してきたから競争が激しくなり、各社とも生産費低減のために設備拡大をはかった。表工4-10にみられるように、住友化学も年を追って生産量を増やしてきているが、全国の生産量の伸びはそれを上回り、住友化学のシェアは年々低下している。これは、アメリカからの安いアク

リル繊維の流入と折からのニットウェア・ブームによってジャージ・メリヤス・セーター用に需要が急増したことに基づく。住友化学は、昭和三八年一〇月にはアクリロニトリルの設備を日産四〇㌧、年一万四、四〇〇㌧に増強して、量産によるコストダウンをめざした。

折からアメリカのオハイオ・スタンダード石油会社(略称ソハイオ社)が開発したソハイオ法によって、アクリロニトリルの生産費の大幅な節減が可能となった。それは、従来の製法の青酸設備を必要としないから工程を短縮でき、また触媒も腐蝕性が少ないものを使用するから構造材が普通鋼ですみ、かつ品質の向上も著しいという画期的な製法であった。住友化学は、ソハイオ社の子会社のプロスペクト・インターナショナル社と技術提携をして年産一万五、〇〇〇㌧の工場を昭和三九年九月に完成した。これによって同社のアクリロニトリル生産能力は一躍年産三万㌧へ倍加した。

アクリル繊維と並行して、住友化学はポリプロピレンの生産についても東洋紡績とチームを組み、昭和三三年ごろからモンテカチーニ社との交渉を続けてきたが、通産省の認可が下りたのは昭和三六年になってであった。昭和三七年一一月、大江製造所に年産六、五〇〇㌧の工場が完成し、昭和三九年一〇月には年産一万㌧に増強された。ポリプロピレンは、日光によって変色しやすいから繊維には向かず、成型品やフィルムとして需要を拡大していった。

前後して、住友化学は、アンモニアの多角的利用につながるところから、ナイロンの中間原料となるカプロラクタムの製造にも進出している。これは、全国的にナイロンの需要が激増し、帝人と呉羽紡績とが企業化の意図を固めていたことに呼応するものであった。カプロラクタムの製造技術の導入については紆余曲折の末、結局、経済的に優れているBASF社の製法を採用することが決まった。昭和三八年四月、ASF社の子会社のバスフ・ケミカル・プロセス社との間に導入契約が締結され、住友化学・帝人・呉羽紡績の三社が均等に出資して、同年九月、日本ラクタム株式会社(資本金九億円)が設立された。

昭和四〇年四月、年産一万八、〇〇〇㌧の設備能力をもつ日本ラクタムの工場が新居浜製造所の南側の隣接地に完成し、原料のアンモニアと硫酸とは新居浜製造所から供給され、製品は帝人三原工場や呉羽紡績敦賀工場などに供給されてナイロン糸に紡糸された。副生の硫安は年五万二、〇〇〇㌧にのぼって、硫安生産費の引き下げに役立ち、コンビナートの強みを発揮した。

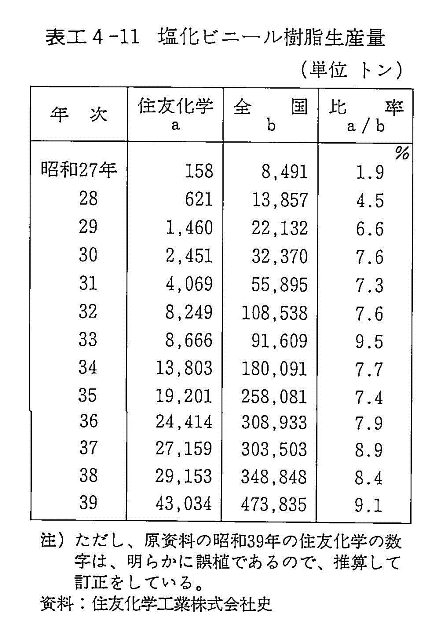

菊本製造所の塩化ビニール樹脂

住友化学は、自社製のカーバイド・塩素を原料として合成できるところから、菊本製造所で塩化ビニール樹脂の製造を早くから手がけてきたことは既に述べたとおりである。当初、住友化学の塩化ビニール樹脂はエマルジョン(乳化重合品)だったが、サスペンジョン(懸濁重合品)の出現によって品質の向上と生産費の低減とをはかれるようになって、後者に重点をおいて設備増強を行った。昭和二五年一月の月産三㌧の試験設備から、昭和二六年七月の月産二五㌧設備、昭和二九年六月の月産二一○㌧、昭和三二年五月の月産一、〇〇〇㌧、昭和三五年の月産一、五五〇㌧・二、〇〇〇㌧、昭和三七年一〇月の月産二、三八〇㌧、昭和三九年一月の月産三、三八五㌧へと拡大の一途をたどった。

この間、塩化ビニール樹脂の市場は高度成長の波に乗って大きく成長した。昭和三二年から三三年にかけて不況の影響を深刻に受け、不況カルテルを結成して一時五割操短を余儀なくされる事態を招いたことがあったが、この時期を除けば、塩化ビニール樹脂は品不足に生産が追いつかない状態であった。塩化ビニール樹脂は、包装用フィルム・農業用フィルム・ビニールシート・ビニール板・水道用パイプ・靴・鞄・レザー・ビニロン繊維・特殊建材と、次から次へ用途が広がっていき、原料革命の主翼を担った。昭和三五年には、だっこちゃん人形ブームで塩化ビニール樹脂の品不足に拍車をかけるというおまけまでついている。

新居浜コンビナートのエチレン体制

新居浜コンビナートの根幹をなす大江製造所のエチレン設備は、昭和三三年三月にS&W法(既出)第一号機のエチレン年産能力一万二、○○○㌧から出発し、昭和三六年九月、アンモニアの原料転換と結合したSBA法の稼動によって年産三万二、〇〇〇㌧となった。昭和三七年三月には主としてポリエチレン増強のため、年産二万三、〇〇〇㌧のS&W法第二号機を設置し、大江製造所のエチレン能力は五万五、〇〇〇㌧となった。昭和三九年六月には既設機器の増強によってエチレン能力は八万七、〇〇〇㌧ヘ増大した。さらに、昭和四一年一月にはS&W法第三号機年産四万㌧が稼動を始めたので、大江製造所の年産総能力は一三万㌧規模に達し、当時としては国際水準を行くものとなった。

だが、海外では超大型設備の建設が日程にのぼり、わが国も資本自由化の時代を迎えて国際競争力を強化する必要から、通産省は、昭和四二年五月、新設基準を年産三〇万㌧ヘ一挙に引き上げることを決定した。通産省の試算によれば、一〇万㌧規模と三〇万㌧規模とで年産費を比較した場合、エチレン一キログラム当たり価格三五円について六円のコストダウンになるとされた。ここにわが国の石油化学工業は一気にエチレン設備三〇万㌧時代へ突入するのである。

住友化学の場合、新居浜地区には既設のエチレン設備が操業中だったから、大規模化計画は他の地区(千葉県)に新設することによって実現した。新居浜地区のエチレン設備を年産四〇万㌧規模へ更新する計画は、立案されたものの、幻の計画となり遂に実現するに至らなかった。やがて、日本経済が石油ショックの洗礼を受け、低成長時代にはいってしまったからである。

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索