データベース『えひめの記憶』

愛媛県史 地誌Ⅰ(総論)(昭和58年3月31日発行)

4 窯業・石材業

菊間瓦

菊間瓦の創始は、平安時代の弘安年間(一二七八~一二八六)といわれている。それは、伊予の豪族河野氏の作事方をつとめた人がはじめたと伝えられ、河野氏の城址である高縄山の天神ヶ森および道後の湯月城址に菊間瓦の破片が発見されていることからうかがい知れる。しかし、現在の菊間瓦の基礎は、江戸時代に入ってからで、加藤嘉明が松前城・松山城を築城の際、作事方を努めてからである。この時期に菊間瓦は、株の制限(二七株)という藩内産業としての保護と振興を受け、また他藩への出稼ぎ原料の積み出しの禁止、職士の養成、原料の精選など品質の向上に努め発展した。

明治に入り藩の保護・制限がなくなるとともに、新規業者が乱立し、供給過剰におちいって粗製乱造となり、信用を失った。しかし、明治一七年(一八八四)皇居御造営の御用瓦納入で名声を博したため、同一九年には工場数は六八に増加した。そのうちの四〇業者で菊間製瓦組合が組織され、品質の向上と販路の開拓につとめた結果、再び隆盛をみるところとなった。その後、日露戦争、第一次大戦後は活況に恵まれ、組合員は各地の製瓦業の視察を行い、讃岐土(丸亀土)と五味土(埃土)を使った改良瓦を生みだすとともに、大正九年(一九二〇)には土練機・荒地出機・成型機(切断機)などが導入され合理化がみられた。

昭和に入ると、洋瓦・スレート瓦・セメント瓦が出現し、菊間瓦と競争関係にたつことになった。戦後は、戦災復興時の好況から、三〇年代の高度経済成長につづき、四〇年代は住宅需要の急増による好況と順調な発展をみた。しかし、四八年末の石油ショックを契機として低成長となり、現在は厳しい情勢にある。製造業者数の推移をみると明治三二年に七三、大正元年は七五、昭和一〇年が六五、三〇年に五一、五〇年は六七となっている。菊間瓦の工業統計による地位は、五一年現在、いぶし瓦では事業所数で全国の六・六%、出荷額では二八億円で、同五・一%を占め全国七位である。釉薬瓦では九・四億円で第一五位である。

発達の要因としては次の諸点があげられる。当地方は斎灘に面し冬季もあまり気温が低下せず、年中作業ができる比較的温暖な気候である。中小零細規模工場がほとんどであり、そのための工場用地の確保や原料・製品置場の確保ができ得る地形である。比較的近くに原料土や燃料用の松葉・薪の確保が可能であったし、臨海地であり、原材料・製品の輸送に海上輸送ができ、輸送コストが安くついたこともあずかっている。そして農村を背景とした低賃金労働者の確保ができたし、長い間の産地形成の過程で生まれた技術的伝統の存在も無視できない。これに対して、機械化や合理化が他産地より遅れたために、生産コストはむしろ高い方である。このほかにも先覚者の努力によって培われた菊間瓦の名声と銘柄性が指摘されるが、江戸時代の二七株制限に象徴される保護政策などもあげられる。しかしこれらはいずれも決定的要因ではなく、初めて創業した先人の卓見と住民の進取の気風、さらに長期間の藩政下の独占と保護、その間の技術の向上など、ほとんど地元業者の努力によるところが大きいといえる。

現在の六六業者についてその生産実態をみると、創業年代別企業数では、藩政期に創業した企業が九つもある。また明治時代の創業が二七、大正時代の創業が二〇を数え、これらを加えると、実に八五%が五〇年以上の歴史をもつ企業で、産地の古さがうかがえる。反対に、戦後の創業はわずかに五企業にすぎない(昭和五三年)。産地全体の従業者数は、家族労働者一八八人、雇用労働者二〇三人、合計三九一人(一工場当り約六人)できわめて零細規模の企業集団である。また、三分の二の四四工場は個人経営である。焼成窯は、四八年に当地に初めて導入されたガス窯が主流で、八七基ある。これは窯への積み込みは台車を利用し、一度に一三〇〇枚から一五〇〇枚の収容が可能で、最高温度は一二〇〇度Cである。一方、従来の窯の形式を伝えるのがダルマ窯で、収容枚数は六〇〇枚くらいで、現在も三三基残っている。燃料は主に重油となっているが、一部薪や松葉の利用もみられる。窯内の温度、焼げ具合いは長年の経験から得た勘によるもので、製瓦上必要な温度は八〇〇から九〇〇度Cまでである。密閉した窯の内で一六時間以上放置しておくと、独得のいぶし銀となる。

粘土から瓦になるまでの所要日数は大体次のとおりである。土練機及び荒地取り一日、荒地乾燥七日、成型機一日、磨き三日、白地乾燥二日、窯焼成五時間、選別荷造り三時間、合計一四日と八時間である。

六六の工場の分布は、菊間町の中心地の西海岸・浜本町・岩童子・新田などに四〇、葉山に一六、亀岡に一〇を数える。

菊間瓦の影響をうけ、北条市にも製瓦業が藩政時代の初めごろから成立した。藩政時代には風早郡では四戸が認められ、和田・鹿峰・浅海・北条にあった。明治時代になるとしだいに増加し、同二六年頃には一〇戸前後となり、同四〇年には粟井地区だけで四〇戸を数え、大正末期には一〇〇戸近くに増えた。しかし、昭和初期の大不況によって倒産したり廃業する者が続出し、その後も幾多の波乱をみたが、現在北条市いぶし瓦連合会の業者には、北条地区二一名、粟井地区二二名が入っている。なお、この中には窯をもたないで、白地加工だけを下請として行う者が五、鬼師といって鬼瓦の加工業が五つ含まれている。また、ガス窯・重油窯化のなかで、今なお六基の木窯が残されていることは菊間瓦との相違点である。いぶし瓦連合会の業者の分布は、北条地区では土手内(八)・栄町(六)・浅海原(二)・粟井地区では鹿峰(九)・和田(五)・中須賀(四)に集まっている。なお、菊間瓦との連携では、荒地の仕入、鬼瓦(白地)の出荷、原材料の共同仕入、販売の依存などにみられる。

いっぽう北条市では昭和三〇年代後半から色付きの釉薬瓦の製造がトンネル窯を使って昼夜兼行で大量に生産されているが、それは、北条窯業・愛媛窯業・日の丸窯業・寿窯業・南海窯業の五社である。原料粘土の約八〇%は久米土(松山市)、残りを讃岐土に依存しており、窯業立地の基本とされる原料立地はあてはまらず、菊間・北条一帯のいぶし瓦の存在が釉薬瓦を派生させたと考えられる。なお、生産能力は小工場で一日当たり三五〇〇枚、大工場で八〇〇〇枚である。

砥部焼

砥部焼の起源は、慶長年間(一五九六~一六一四)に朝鮮半島から渡ってきた陶工によって伝えられたといわれ、その後、安永四年(一七七五)に大洲藩主加藤泰候公の保護を受けてその基礎ができた。とくに、安永六年(一七七七)に杉野丈助が新釉薬による白磁製法を発明し、磁器製作に成功して以来、砥部焼の磁器としての伝統が形成され、藩の殖産興業政策による保護育成とあいまって順調に発展した。藩政時代から明治初期にかけては自給的生産であったが、全国各地への行商で有名な松前商人によって、販路開拓が行われた。明治一五年(一八八二)には松前港に四〇隻もの「カラツ船」があった。

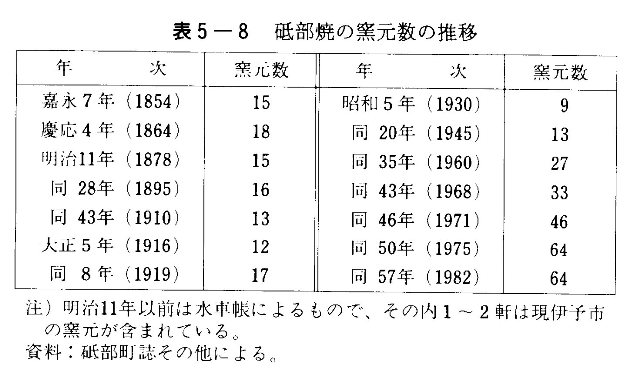

大正時代にはいると、型絵染付茶碗である「伊予ボール」の東南アジア向け輸出が急増し、砥部焼の最盛期を迎えた。当時は製品の約七割を輸出し、工場規模は拡大し、陶工の給料は小学校教員よりもはるかに多かったといわれている。しかし、第一次大戦後の不況で、磁器創業以来続いた上原窯や砥部焼中興の祖といわれ、輸出に貢献した向井和平の向井窯などが倒産し、以後昭和三〇年ごろまで低迷期が続いた。三〇年代後半の経済の高度成長や四〇年代の消費ブーム、民芸ブームなどによって復興し、窯元数も急増し、今や第二の繁栄期ともいえる状態にある(表5-8)。

砥部焼の立地要因としては、次の諸点があげられる。原料陶石の産地(現在は広田村との境の上尾峠付近が中心)に立地したこと、砥部川の本支流の水流を引水した水車動力の利用が可能で、周辺山地からの燃料薪の確保が容易であったことをあげることができる。また、登窯匹の構築に必要な緩傾斜地が各地にみられたなどの地形的条件も見逃せない。また、大洲藩の保護奨励や多くの先覚者の研究努力、生活の苦しさから脱皮しようとする先人の努力などの伝統的歴史的要因も考えられる。社会的経済的要因としては、盆地で小農家が多く、余剰労働力があって臨時工として低賃金で労働力を供給し、零細規模経営のため、多品種少量生産方式をとって、時勢の変化に対応し得たことなどを指摘しうる。そして砥部町域を出ない立地移動や後継者の存在、経営者の企業心などにみられる在地性も強く、採石・製土、鋳型の製造、陶磁器の製造・販売などの各工程の分業化が、このせまいところに形成され、企業集団をつくるに至った。

六四の窯元のうち、家族従事者を含めた従業員五人以下の窯元が七八%も占め、一〇人以上の窯元は、梅野製陶所・愛媛碍子・砥部焼観光センター・長岡製陶所の四つにすぎない。規模の零細性は生産額にもみられ、年産一〇〇〇万円以下の窯元が七〇%を占める(五七年)。また、経営者の六〇%は四五年以降の民芸調ブームで独立創業した新しい窯元で、これを可能にさせたのは小型のLPG窯の普及であった。現在はこのガス窯が主流となっていて、六〇基を数える。上絵付用の電気窯の普及も著しく四六基に達し、電気窯を持たない業者のなかには、愛媛県立窯業試験場で借用する窯元もある。このほかに重油窯がまだ四基残っている。なお、工業用碍子の製造専門の愛媛碍子にはトンネル窯がみられる。生産品目は花器類四四%、飲食器類三四%が中心で、その他には水盤・置物・碍子・タイルなどを産し、年産約一〇億円といわれている。

生産工程は、採石・製土・製造(窯元)の三工程に大別され、これに販売を加えた各工程の分業が明確で、下請制度は存在しない。産地形成の中核的な存在としては製釉(上薬調合)・製土・鋳型製造などで伊予陶磁器協同組合があり、知名度や販売、技術などでは、最大の経営規模をもつ梅野製陶所がある。また、技術指導や研究では県立窯業試験場があり、若手陶工の技術講習をはじめ工芸研究などでは自主グループとしての陶和会があって、それぞれ重要な役割を果たしている(写真5-11)。

大島石

越智郡の宮窪町と吉海町をもつ大島から産出される大島石は、藤堂高虎が完成させた今治城(天正一三年)を築城するときに用いられたと伝えられていて、採石の歴史は古い。「青みかげ」と通称されるこの花崗岩の特徴は、硬いこと、きめが細かく吸水性が小さいこと、変色しないこと、光沢が落ちないことなどで、墓石用として最適の材質をもっている。

企業的な生産が始まったのは明治一〇年代以降で、以後、昭和二〇年代までは、のみとつちでこつこつと石を切り出した手掘りの時代で、採石量も年産五〇〇〇トンから六〇〇〇トンであった。ところが、三〇年代になると、墓石の需要が急増した。それは、大都市への人口集中により住宅取得と定着化が進んだこと、核家族化が進んだこと、所得水準が向上したこと、道路網の拡充や都市の整備により墓地の移転・霊園の造成が活発におこなわれたことなどによるものであった。これに対して、採石業者や墓石業者は、ピックハンマー・ジェットバーナー(切削機)・重機械などの採石・運搬用の諸機械の導入や切断・切削・研磨などの加工機械の改良、そして国内産で不足する原石は外材輸入でまかなうなどして供給量を補った。

大島石の場合、供給能力増大には次の二点が大きく影響している。一つは昭和二八年のさく岩機、四二年のジェットバーナ、四八年のバックホーの導入などにみられる積極的な機械化である。これによって生産性の向上と可採量の増加がもたらされた。二つには、原石運搬を容易にすることに業界が努力したことである。海抜高度五〇mから三〇〇mの山の中復に位置する丁場(採石場)から急斜面を港まで運搬するのはきわめて危険な作業であった。とくに五一年の農免道路の開通は、三八年のフェリー開通とならぶ画期的なできごとであった。これによって丁場からトラックによる積み出しが可能となって、県内はもとより、全国各地の加工場まで直接自動車輸送ができた。

墓石用石材の産出量は、全国的に、茨城県の稲田石、岡山県の北木石、香川県の青木石についで大島石は多く、三・六万トンである(五六年)。採石業者(丁場)の分布は、宮窪町宮窪に一九、ここに隣接する余所国に一八、吉海町泊に六、早川に五、福田に三、八幡に二、田ノ浦・幸新田に各一となっていて、大島の北部を中心に合計五五を数える。このうちの四業者は加工も行っている。なお、島内の加工業者は六である。現在、採石している丁場は六三か所に達し、採石・仲買・加工を合わせた石材関係従事者数は約一〇〇〇人に達するといわれる。総採石量一七万トン、加工を含めた生産額は四〇億円といわれ、島の重要産業となっている。良質の石材が出る範囲は限られるため、採石業者の大半は地主から採掘権を得て採掘料を払って採掘している。

大島石は、島内での加工度は、約二〇%といわれ低い。島内の加工業者は、騒音や廃石の置場、用地確保などの問題をかかえるため、余所国の三業者のほかは、丁場から離れた国道三一七号線沿いに立地している。いっぽう県内の石材加工業者は約二二〇と推定されているが、最も多いのは県内最大の市場をひかえる中予地域で五三、ついで今治市と越智郡を合わせて三五、八幡浜市・宇和島市と東宇和・西宇和・北宇和の各郡を合わせた南予地域に三一などである。新居浜市以西では、大島石が主に使用されている。

流通経路は、次の二つに大別される。一つは、加工・販売店向けで「原石販売」と称され、県内を中心に、中国・四国の加工・販売店へ販売される経路である。この取り扱いの大半は仲買業者が仲介する。取り扱い品は中目・荒目の中級品以下がほとんどである。二つ目は、加工業者向けで「製造卸し」とも呼ばれ、原則として仲買業者を通じて加工産地の製造卸し業者に送られる経路である。この経路を流れる原石の約五〇%は岡山県の北木へ、約四〇%は香川県の庵治・牟礼へ出荷され、残りの約一〇%が地元で加工されている。取り扱い品は細目の中でも特に良質のものに限られ、加工産地で墓石に加工されたものは、その大半が京阪神地区の卸・小売店へ流れ、「大島石」の名声を高めている。なお、流通の主役となっている仲買業者は大島の者が約半分を占め、四〇人ほどを数える。

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索