データベース『えひめの記憶』

臨海都市圏の生活文化(平成7年度)

(2)紙を作って

ア 親子二代特殊紙に挑戦

**さん(川之江市川之江町 明治37年生まれ 91歳)

**さん(川之江市川之江町 昭和7年生まれ 63歳)

「紙すきの 古きてぶりに あたらしく をどる命を こめし君はも」

この歌は、**さんが、藤原賞(*12)を受賞した際に、昭和天皇の入江侍従長(いりえじちゅうちょう)よりお祝いに贈られた歌である。

**さんは合成化学繊維紙の開発をきっかけに工業用特殊紙のトップメーカーとしての道を歩み始め、現在は息子の**さんが、絶縁紙などエレクトロニクス関連製品、テープ関連製品、不織布(ふしょくふ)など医療用製品、フィルター関連製品、インテリア、装飾関連製品など多彩な製品を作っている。工業用特殊紙から生活関連製品まであらゆる素材を紙にする技術力で独自分野の事業内容の拡大を目指している。

なかでも不織布は織る工程をへない布に近い紙として、通気性を保ちながらも細菌を通さない点や、使い捨てができる便利さなどから医療分野で特に近年注目されている。平成5年度の川之江市の紙加工業実態調査によると、紙加工品の生産高558億円のうち不織布の生産高は紙おむつの78億円に次いで第2位の67億円である。

イ 体育、知育、徳育のモットーに生きる。

**さんの話

川之江の井地(いじ)に生まれた**さんは、「わたしは10人兄弟の三男坊ですが、この地方の者は、みなだいたい手すきをやっていた。井地は水が良くて、100軒ぐらい紙をすいていた。多いところは手すき10槽(そう)ぐらいで、精一杯すいていた。次兄は朝早くから夜遅くまで熱心に手すきをやっていたが、その無理がもとで、25歳の若さで亡くなった。」と語り、**さんは今も次兄への思いをにじませる。

「『わしゃ手すきはやらんのじゃ、手すきしよったら死ぬからね。東京に行って勉強してきて製紙会社の技師になりたい。』ということを、当時金生尋常小学校の校長であり、丸井工場の社長でもあった、大西観市さんに相談した。すると『うちでも機械すき始めるから、東京に行かなくても君は頭がええから体さえ元気だったら技師にもなれるんだから。』と入社を勧められ、大正6年(1917年)に丸井工場に勤め始めた。戦時になり、昭和18年(1943年)に丸井製紙工場を中心に機械製紙5社が統合した。『東京に行って全国の和紙の統制会社の社長をやるので、後をお前たちでやってくれ、頼む。』と、わたしらに大西さんが言われた。大西さんの元で、わたしは調査員として規制が守られているかどうか九州の八女郡(やめぐん)(福岡県)に調査に行った。そこではコウゾの繊維を長く使って紙の繊維でベルトを作っていた。コウゾを長いまま使うという技術を仕入れてきたわけで、ええ勉強になった。

昭和20年(1945年)の終戦で企業合同が解体した際独立しようと思ったが、頼まれて1年だけ工場長として丸住製紙を手伝ったのち、昭和22年に独立して三木製紙工場を設立した。工場ができた時分にみんなが『**さん、金箔(きんぱく)原紙(*13)をやってくれ。』と言うので、丸井製紙でやっていた金箔原紙を作った。金箔会社からの注文が多うてね、京都に高く売れた。昭和22年(1947年)10月に抄紙機の1号機をすえた。同じ時期に鉄工所で抄紙機8台造っていたが、わたしところの工場だけ生き残って、2号機、3号機と増設した。研究を次から次にやったからね。」

昭和28年(1953年)三木特種製紙株式会社に改組した。「『紙の新素材を重視するという意味で、特種じゃないといかん。』と息子も言うし、それをやる技術もあったから、金(かね)になるようなものを努めてやった。昭和29年に合成化学繊維紙を世界で初めて開発したが、合成化学繊維の原料は高価だから、もっと商業ベースに乗るような原料配分の比率を試すための機械がいるのであちこちに働きかけてようやく設置することができた。

合成化学繊維紙ができたといっても、喜ぶのは早い。この高い値段の繊維で、何を作るんで、何すいてどうするんでということを考えないといけない。ビニロンのような高いものは10%含まれればよい。あとはパルプやマニラ麻を配合してやらなくてはいかん。そして手すきで障子(しょうじ)紙をすくテストをやった。あれこれと試しているうちに今度は何とか機械ですける見通しもついた。

ビニロンと姓をとって『ミキロン障子紙』とした。ええものができた。全国に売ろうということで大きな宣伝カー作って東北地方やほうぼうを回った。よく売れたが、今度は宣伝カーが回った地方の従来の障子紙が売れなくなってしまった。その原因は、三木の紙だというので、うちに連絡があった。来たら作り方を教えてあげると言うたら、『あんたあ欲気がないなあ。この特許権生かしたらなんぼでも金はいるのに。紙すかんでも食えるのに。』と多くの人に言われた。『欲気、違うんじゃ。自分らええことせんでも、みんなよかったらええわい。全部開放して教えるんじゃ。』業者がみんなやってきましたよ。そんなことで、昭和45年度(1970年)藤原賞をもろた。藤原賞は、紙・パルプ業界の中の、製紙関係のトップの技術者に出す賞ですよ。」すぐれた技術開発と、特許を取っておいてみんなにその技術を公開したということで、昭和56年度(1981年)の、また通産省の第1回科学技術長官賞も受賞した。

「特種捜しは、もう息子に任せているからね。」と言われる**さんは、まだまだお元気だ。**さんは、大正13年(1924年)から地元の柔道場開道館に入門して体を鍛えながら製紙一筋に歩んできた。

ウ 創造力と技術力で挑戦

(ア)紙の定義の拡大

**さんは、昭和27年(1952年)に、父親の経営する三木製紙工場に入社した。翌年株式会社に改組して現在の社名を三木特種製紙にしたことについてこう語っている。

「小さい所で、同じ原料で同じ製品を作っていたのでは駄目なんです。ほかとは違ったもので、個性を出していく。企業の物作りでも、手品にたとえれば種の違った、みんなが使わない物を使う、こういうことを自分で考えることが、非常に大事なということで『特種製紙』に変えたんです。」

この社名に、従来の紙の繊維にとらわれず新しい素材に挑戦していこうとする明確な意図がうかがえる。このあと、**さんの話にもあったように、昭和29年(1954年)にレーヨン(*14)、ビニロン(*15)を素材にした世界で初めての合成化学繊維紙を開発し、昭和35年(1960年)にはその商品化に成功し、「ミキロン障子紙」としてヒットをとばした。

**さんは、その経緯について「先代もいろいろな新素材に挑戦することが非常に好きなもので、世界で始めて作ったレーヨン紙などでも、我々がレーヨン屑(くず)やビニール屑をもらって来て、一つのシートを作ろうということで、手すきでテストやって、非常に苦労しました。剥離剤(はくりざい)(はがしとるための薬品)がないので、ビニロンが乾燥板(ドライヤー)にくっついてしまった。そりゃ剥離剤を塗ればいいのではないかと試してみました。こんなことからビニロンをバインダー(結合剤)に使ってレーヨンを入れた紙『ミキロン』を初めて作りました。それがブームになり、大手の化学合繊メーカーが製紙業界に入って来るきっかけになりました。外国に行って『MIKI』と言うとよく分ってもらえるのは、そういうものを世界で初めて作ったからです。

それ一つできるといろんな化学繊維を持ってきてどんどん素材として入れて来るようになりました。昭和35、36年が全盛だったですね。新しい加工商品が生まれて来るきっかけになったのは『ミキロン』だったのです。考えてみると、日本の工業界自体にとって非常に大きな転換期に我々自身も転換した。『ミキロン』を開発したころわたしは営業部長だった。14、5人の者がおやじと一緒にやっていました。企業があまり小さ過ぎたので、アピールの仕方が弱く、国際的に認知をしてもらえるような強力なクサビを業界に打ちこむことはできませんでした。

当時県の製紙試験場にいた人をわたし方に入れるとか、いろいろ苦労しながら感覚と経験だけで新しいものを開発しました。開発の手順が試行錯誤で、しつこくやってこれだけのものを開発してきました。」と奮闘したことを語る。

(イ)技術ストックこそ財産

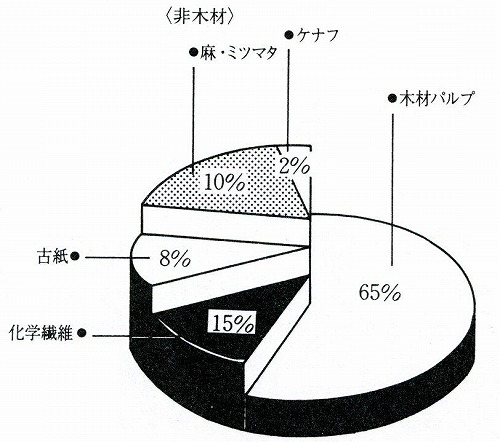

三木特種の特色について**さんは、「あれも、これもできると言うのは、企業として採算上問題がある。在庫も増え製紙会社としてあまり自慢にならない。わたしの会社が、使う紙の原料では国内で一番種類が多いだろう。」と話す。それを具体的に見ると(図表2-1-5参照)、特に非木材の占める割合が高い(12%)のが目立っている。三木の特殊紙は異種原料、すなわち木材パルプ、靭皮繊維(じんぴせんい)(*16)、化合繊の巧みなブレンドにその特長があり、これが飛躍のバックボーンとなっているといわれている。「我々の目標と言うのは、大きなマーケットはねらわない。小さなマーケットで、月に500tぐらいの需要があれば採算がとれる。大手が入れないような、小さなマーケットで大きなシェアーを取る。そうすると業界の考え方とか情報が入って来る。経営からいくと、三木だけで100%(クレープ紙。色は100種類以上ある。)とか、50%(絶縁紙、新王子製紙と国内シェアを二分)とか、30%とかいうのがあり、それがまあまあ伸びている。その辺りの見方は、市場を歩かないとわからない。自分で、自分の得意先や、ユーザーの問題を掌握して転換していくことが大切です。」

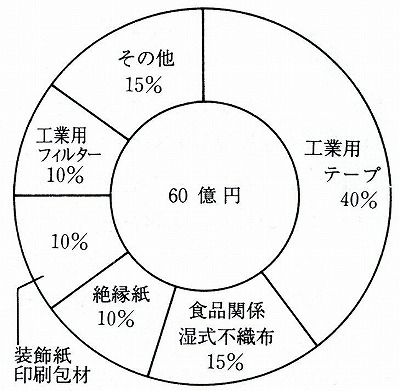

売上高の構成を見ると図表2-1-6のとおりである。なお、現在生産されている製品品種は400種類になる。

また、新商品への対応について、「繊維の特徴に合った商品を作ればいいわけで、わたしの会社でも何百種類のものがあるから、技術ストックがあれば相談に応じてその用途を聞いて判断できる。研究報告は、わたしなりにいつでも引きだせるようにしています。

技術のストックは、やはりまず人材獲得です。会社で研究所のようなことをやっているので、工業技術院(通商産業省の附属機関)や大手の会社を退職された相当な知識をもった人も来てくれる。『物を作る前段のことを考えてもらいたい。後は、わたしたちがやりますから。』と、お願いして、こちらがテーマを出せばきちっとしたことをやってくれる。三木は、違ったことができると言うことになると、優秀な人材がきてくれる。会社の知名度や、実績を上げていかなくては。」と話される。

(ウ)アメリカの会社と技術契約、さらに中国での絶縁紙生産に進出

昭和59年(1984年)、湿式(しっしき)不織布(製紙の方法で作られるもので合成繊維などを使用。接着剤、接合繊維などで接合させる。)では世界最大のアメリカのデクスター社と技術契約を結ぶ。

「わたしは、技術のノウハウをどうやって金に換えるかという仕組みを知りたかった。どういうことで技術料とるのか。この商品を作る技術を出したら原価の3%くれとか、三木でやっていることには何%出すとか、技術の交流ですよ。アメリカで機械を作った時に技術契約をしたが、わたしからすれば、なんでもない文章を向こうは物の作り方の順番を間違えないように階段を昇るように技術書に書いてる。我々も書いているが、作り方の順番はあまり注意していない。

見出しにびしっと順番を書く。その順番どおりに追えばほぼ製品ができる。あとは経験だけです。『ああこれで技術のノウハウを売ってお金取るのか。』これ一つで納得でき、目的は達成された。

平成6年に中国の安徽省(あんきしょう)で現地企業との合弁事業による電気絶縁紙の生産を開始し、平成7年には、絶縁紙加工会社を新設しました。新会社により絶縁紙の生産から加工までを一貫して中国で手がけ東南アジアの市場に供給する体制が本格的に動きだしました。

技術契約では、アメリカの考え方がよくわかった。この経験が今度の中国進出に非常に勉強になった。中国の法律をふまえた書類を、一切商社に頼らずに全部自前で作成できた。また、技術書のまとめ方とか、物を作る順番をどう書くとか大変役に立った。」

(エ)地球に優しい「ケナフ100%の紙開発」

**さんは、「年に一度、研究をやってもらっている先生方と、紙の素材を尋ねて海外にまで足をのばしている。今話題になっているケナフも昭和61年(1986年)に中国に行った時見つけた。わたしが見つけて、繊維がどのくらいあるか歯でかんで評価する。植物についてはどんな繊維かは興味があるが、ほかは知らない。わたしが『非木材もありますよ。』と言ったのがきっかけで、関係庁が予算をつけ、ケナフの調査団を組んだ。現在環境庁の外郭団体(ケナフ協議会)が種子を仕入れて希望者に渡して、国内で北海道から九州まで、どこにむくか栽培して、パルプを作っている。」

平成4年12月12日付の愛媛新聞では、「三木特種製紙は、木材に代わる地球に優しい紙原料として注目されているケナフを100%使った紙製品を開発した。ケナフを原料に製品化したのは全国で初めてで、ケナフは、中国が主産地のアオイ科の一年生草本。種子をまいてから約半年で直径3、4cm、高さ3、4mになる。原木になるまで30年はかかる木材に比べて成長が早く、木材の1.3倍の一酸化炭素を吸収することなどから、環境に優しい植物と言われる。今回はケナフ協議会を通じて全国の試験栽培先から約1tを原料に既存の設備やテストプラントを活用し製品化してみた。印刷適性にも優れ、墨を引く書道半紙などにも適している。」と紹介されている。靭皮繊維を使った和紙産地として栄えた四国から、世界に情報発信する非木材繊維ケナフ。新しい素材の特性を生かした製品作りが新しい時代を創(つくり)りだしている。

ウ 和紙の風合いを求めて

**さん(伊予三島市寒川町 昭和5年生まれ 65歳)

書道用紙の生産では愛媛県は全国の約70%のシェアを占め、平成4年は、全国1万1千tのうち7千t強の生産量で、出荷額は22億円であり(⑥)、全国一の産地である。書道用紙は伝統的商品であるが、機械すきながら和紙の風合いを高め、手すき和紙にできる限り近づける工夫も研究されるなど、高級化が進んでいる。

**さんは、主力商品である書道半紙の品質向上に努め、今日では「富士天竜」「朝日白鳩」「富士青峰」などのブランドで知られており、書道半紙では全国一のシェアを誇っている。

**さんの父親(先代社長)は、寒川(さんがわ)で大正10年(1921年)から手すき和紙の障子紙の製造をはじめ、昭和13年(1938年)に京花紙(きょうばながみ)(化粧用に使われる極薄高級懐中紙)の製造に転換している。昭和18年(1943年)に大王製紙と企業合同。昭和22年(1947年)に独立して大高(おおたか)製紙株式会社を設立し、家庭紙の京花紙の製造を再開した。この年に**さんは入社している。書道用紙の製造を始めたのは、昭和26年(1951年)で、翌年には、全日本学生書道連盟より推奨商品の指定を受け、以後書道用紙を主力に生産している。昭和35年(1960年)に先代社長を亡くし、29歳の若さで社長を引き継いだ。

(ア)墨付きに苦心、墨付きチェック専任者

「書道用紙で一番苦労しているのは、墨付きです。書道の先生によって異なりますが、あまり、にじむのもよくない。にじまにゃこれもまたよくないといわれる。それに悩みました。それで一人専任者がおって、朝晩できる製品の墨付きをいつもチェックしています。」

確かに、書道家は自分の感性に合う書道用紙を求める。高級用紙になればなるほど、にじみや、筆の感触、墨の乗りといった書道家の求める微妙な風合いがある。

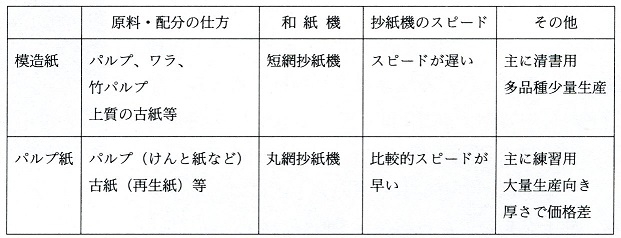

「最初のころは、いろいろ技術的に研究しました。第一に原料の配分の仕方ですね。いろいろなパルプ、古紙とか藁(わら)とか原料配分を工夫するわけです。それと紙の厚さですね。薄もの、中くらいのものいろいろあるんですが、これで墨付きも、裏への抜け方も異なってくるんです。半紙も大別すると模造紙とパルプ紙に分けられる(図表2-1-7参照)。原料に何を使うか、その配合の仕方については各社の秘伝です。パルプももとの材質によって違う。竹パルプは紙の腰が強くなる。新聞の古紙には、日に当たると黄色くなるリグニン(樹脂の一種)が含まれているので使用されない。

使う方によって、その方の得意なところがありましてね。使う墨、書くスピード、字の大小、大きい筆、小さい筆、打ち込みの入れ方。先生によって流儀がありましてね。書道用紙はいくら種類があっても限りがないんです。

高級紙になればなるほど、原料の配合を工夫しなければならないのですが、『今まで買っていたのと違う。』と言うことになったんでもいかん。なじみになっている方の希望にかなうことも大事ですから、安かったらよいというものでもなく、書き味があるので、これを大切にしなくてはいけない。書き手のこだわりに対し、伝統的な信用力を得ている商品については変わらない良さを提供し続けていかなければいけない。」

また、多品種少量生産で中小企業のメリットを生かしていくことについても、「得意先もいろいろありましてね、高級になればなるほど、多品種少量生産になる。品種が多くなれば、加工にも頭を痛める。在庫も持ち合わせなければならない。始めた当初は、何種類かであったので経営の方もやりやすかったが、今は包装の方も何十種類も考えなくてはならないので大変だ。製品の行き先によって材料の配合を変えるとか、包装でも、東京はけばけばしているのはいけないが、九州、沖縄は目立つのがよいとか、地域性もある。書き初め用紙も地域によって大きさが違う。既製品以外は受注生産です。

半紙に関しては、手間が掛かって機械化できないところがあり、中小企業だからこそできる部分がある。大手がやってシェアを拡大したりするものではないので、需要の方も横ばいで増えも減りもしないですね。」ときめ細かい対応の必要性を語られる。現在、従業員60名、抄紙機4台(短網1台、丸網3台)、売上高は年商12億円で売上高構成は書道用紙20%、衛生用紙80%である(写真2-1-3参照)。

(イ)流通面の変化とその対応

書道用紙メーカーは、通常の抄紙からはじまり、裁断、枚数の確認、ポリ袋詰めや箱詰めまで一貫して行っている。つまり消費者にわたる最終段階まで製紙メーカーで対応している。そのために多品種少量生産になるので流通面への対応も工夫が必要である。

**さんは「昔の一メ(ひとしめ)は2,000枚で販売されていた。今は流通も変わってきて、包装は軽便になり1,000枚が1包になって小売店の女の人でも持ち運びできる。ポリ袋入りになり20枚に分割したのもあり、消費者に買いやすく、小売店の人が売りやすくという方向に変わってきている。昔は、季節的変動が激しかった。春先から夏にかけて倉庫が一杯になる。秋口から冬にかけてそれがはける。現在は、輸送も小口化してきて在庫を持たなくなった。包装の方も何十種類と考えなくてはいけない。製品の方だけでなく包装の面でも他社より先を行けと研究している。また、全国に150社の代理店をもち、全国をこまめによく回り、営業マンと技術者が同行して流通面での情報を収集したり営業も苦労している。」と語る。

愛媛の製紙メーカーが生き残ってきたのは、この販売力に負うところが大きかったと言われる。**さんは、「各地の問屋ともかかわりをもち、販売店とは昔からの長い付き合いがあってありかたいですね。中小企業は人と人の触れ合いが一番大切で、一つの財産です。社員、販売店、仕入先、金融の4つを柱として経営を行っています。

以前は半紙一本で経営を維持していたが、昭和37年(1962年)に家庭紙(ティッシュペ-パー、ちり紙、タオルペーパーなど)に進出した。同じ機械でいろいろのものをすくと均一な製品になりにくいので書道用紙をすく機械はそれだけを専門にすいている。半紙は針で突いたほどの穴があいていてもいけない。そのきちょうめんさが衛生用紙の面でも好評を得て、昭和43年(1968年)にJIS(日本工業規格)工場の申請をして、1回で許可になった。」と語る。

また、「抄紙機は、パルプから抄紙までの過程に人手をくうので自動化には3年ぐらいかかったが、地元の鉄工所と協力して当方にあうものができた。」と、産地に優秀で理解のある鉄工所があることの強みを話された。自家発電で台風ややまじ風で停電してもびくともしなくなった。」とのことである。

「この宇摩地方は、紙の総合産地で製紙業者や加工業者、問屋さんもいて絶えずみなさん研究され努力されている。各社が切磋琢磨(せっさたくま)してやっており、偉いもんです。製紙の盛んな静岡地区より確かに消費地に遠いとか、ハンディがあるんです。ユニークな商品造りを考えなくてはいけない。」と集中的に立地した地場産業の有利性と絶えざる品質向上への取り組みを強調した。

*12:藤原銀次郎氏は王子製紙社長であった。私財1億円を投じ科学技術の振興を図るために「藤原財団」を設立。同時に創

設された「藤原賞」は、顕著な功績のあった科学者に与えられる最も権威のある科学技術賞の一つとして現在に至ってい

る。

*13:金紙、銀紙を作るのに使う、紙質は均等で強じんであることを要す。

*14:rayon、セルロースを溶解して、コロイド溶液にして得る再生繊維。

*15:vinylon、日本で開発され、おもに製造されている。ポリビニアルコールを原料として得られる合成繊維。

*16:コウゾ、ミツマタなどの樹の皮の内側の靭皮(自皮)の繊維、和紙に使われる。洋紙には木材繊維が使われる。

|

図表2-1-5 三木特種製紙の原料構成(平成6年) **さん提供資料で作成。 |

図表2-1-6 売上高の構成(平成6年) **さん提供資料で作成。 |

図表2-1-7 模造紙とパルプ紙の比較 **さん提供資料より作成。 |

|

写真2-1-3 工場風景

乾燥後巻き取っている場面。平成7年8月撮影 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索